Каталитический риформинг

Хатмуллина, Д. Д. Каталитический риформинг / Д. Д. Хатмуллина. — Текст : непосредственный // Технические науки: теория и практика : материалы II Междунар. науч. конф. (г. Чита, январь 2014 г.). — Т. 0. — Чита : Издательство Молодой ученый, 2014. — С. 106-109. — URL: https://moluch.ru/conf/tech/archive/88/4681/ (дата обращения: 06.03.2024).

В настоящее время каталитический риформинг стал одним из ведущих процессов нефтеперерабатывающей и нефтехимической промышленности. С его помощью удается улучшать качество бензиновых фракций и получать ароматические углеводороды) особенно из сернистых и высокосернистых нефтей. В последнее время были разработаны процессы каталитического риформинга для получения топливного газа из легких углеводородов. Возможность выработки столь разнообразных продуктов привела к использованию в качестве сырья не только бензиновых фракций прямой перегонки нефти, но и других нефтепродуктов.

Процесс каталитического риформинга осуществляют при сравнительно высокой температуре и среднем давлении, в среде водородсодержащего газа.

Каталитический риформинг проходит в среде газа с большим содержанием водорода (70–80 объемн. %). Это позволяет повысить температуру процесса, не допуская глубокого распада углеводородов и значительного коксообразования. В результате увеличиваются скорость дегидрирования нафтеновых углеводородов и скорости дегидроциклизации и изомеризации парафиновых углеводородов. В зависимости от назначения процесса, режима и катализатора в значительных пределах изменяются выход и качество получаемых продуктов. Однако общим для большинства систем каталитического риформинга является образование ароматических углеводородов и водородсодержащего газа.

Назначение процесса каталитического риформинга, а также требования, предъявляемые к целевому продукту, требуют гибкой в эксплуатации установки. Необходимое качество продукта достигается путем подбора сырья, катализатора и технологического режима.

Процесс каталитического риформинга предназначен для повышения детонационной стойкости бензинов и получения индивидуальных ароматических углеводородов, главным образом бензола, толуола ксилолов — сырья нефтехимии. Важное значение имеет получение в процессе дешевого водородсодержащего газа для использования в других гидрокаталитических процессах.

Основным назначением каталитического риформинга является:

— превращение низкооктановых бензиновых фракций, получаемых при переработке любых нефтей, в том числе высокосернистых и высоко-парафинистых, в катализат — высокооктановые компоненты бензинов;

— превращение узких или широких бензиновых фракций, получаемых при переработке любых нефтей или газового конденсата, в катализат, из которого тем или иным методом выделяют ароматические углеводороды, в основном бензол, толуол, этилбензол и изомеры ксилола.

Бензиновые фракции большинства нефтей содержат 60–70 % парафиновых, 10 % ароматических и 20 —30 % пяти- и шестичленных нафтеновых углеводородов. Среди парафиновых преобладают углеводороды нормального строения и монометилзамещенные их изомеры.

Помимо прямогонных бензинов, как сырье каталитического риформинга используют бензины вторичных процессов — коксования и термического крекинга после их глубокого гидрооблагораживания, а также гидрокрекинга.

Выход прямогонных бензинов относительно невелик (около 15–20 % от нефти). Кроме того, часть бензинов используется и для других целей (сырье пиролиза, производств водорода, получение растворителей и т. д.). Поэтому общий объем сырья, перерабатываемого на установках каталитического риформинга, не превышает обычно потенциального содержания бензиновых фракций в нефтях.

Сырьем каталитического риформинга служат бензиновые фракции с началом кипения не ниже 60–62 ºС, поскольку в самых легких фракциях бензина не содержатся углеводороды с шестью атомами углерода и присутствие легких фракций в сырье вызывает ненужное газообразование. Обычно риформингу подвергают фракцию, выкипающую в пределах 85–180 ºС. Повышение конца кипения способствует коксообразованию и потому нежелательно. С повышением начала кипения растет выход бензина, так как более тяжелые нафтеновые и парафиновые углеводороды легче подвергаются ароматизации. Однако фракции с началом кипения 105 или 140ºС применяют обычно в тех случаях, когда более легкие фракции направляют на отдельную установку риформинга для получения индивидуальных ароматических углеводородов.

Решающее значение имеет углеводородный состав исходного бензина: чем больше сумма нафтеновых и ароматических углеводородов в бензине, тем селективнее процесс, т. е. тем больше выход катализата и соответственно меньше выход продукта побочных реакций гидрокрекинга — углеводородного газа.

Подготовка сырья риформинга включает ректификацию и гидроочистку. Ректификация используется для выделения определенных фракций бензинов в зависимости от назначения процесса. При гидроочистке из сырья удаляют примеси (сера, азот и др.), отравляющие катализаторы риформинга, а при переработке бензинов вторичного происхождения подвергают также гидрированию непредельные углеводороды.

Продукты каталитического риформинга.

В процессе каталитического риформинга образуются газы и жидкие продукты (риформат). Риформат можно использовать как высокооктановый компонент автомобильных и авиационных бензинов или направлять на выделение ароматических углеводородов, а газ, образующийся при риформинге, подвергают разделению.Высвобождаемый при этом водород частично используют для пополнения потерь циркулирующего водородсодержащего газа и для гидроочистки исходного сырья (если она есть), но большую же часть водорода с установки выводят. Такой водород значительно дешевле специально получаемого. Именно этим объясняется его широкое применение в процессах, потребляющих водород, особенно при гидроочистке нефтяных дистиллятов. Кроме водородсодержащего газа из газов каталитического риформинга выделяют сухой газ (C1—С2 или С1—С3) и сжиженные газы (Сз—С4); в результате получают стабильный дебутанизированный бензин. В ряде случаев на установке (в стабилизационной ее секции) получают стабильный бензин с заданным давлением насыщенных паров. Это имеет значение для производства высокооктановых компонентов автомобильного или авиационного бензина. Для получения товарных автомобильных бензинов бензин риформинга смешивают с другими компонентами (компаундируют). Смешение вызвано тем, что бензины каталитического риформинга содержат 60–70 % ароматических углеводородов и имеют утяжеленный состав, поэтому в чистом виде они непригодны для использования. В качестве компаундирующих компонентов могут применяться легкие бензиновые фракции (н. к. 62 °С) прямой перегонки нефти, изомеризаты и алкилаты. Поэтому для увеличения производства высокооктановых топлив на основе бензинов риформинга необходимо расширять производства высокооктановых изопарафиновых компонентов.

Каталитический риформинг — сложный химический процесс, включающий разнообразные реакции, которые позволяют коренным образом преобразовать углеводородный состав бензиновых фракций и тем самым значительно улучшить их антидетонационные свойства.

Основой процесса служат три типа реакций. Наиболее важны перечисленные ниже реакции, приводящие к образованию ароматических углеводородов.

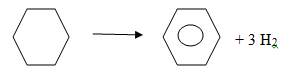

Дегидрирование шестичленных нафтенов:

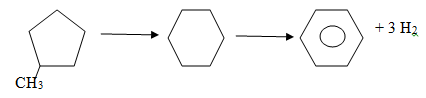

Дегидроизомеризация пятичленных нафтенов:

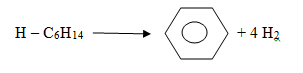

Ароматизация (дегидроциклизация) парафинов:

Изомеризация углеводородов — другой тип реакций, характерных для каталитического риформинга. Наряду с изомеризацией пятичленных и шестичленных нафтенов, изомеризации подвергаются как парафины, так и ароматические углеводороды.

Существенную роль в процессе играют также реакции гидрокрекинга. Гидрокрекинг парафинов, содержащихся, в бензиновых фракциях, сопровождается газообразованием:

что ухудшает селективность процесса. С другой стороны, аналогичная реакция гидродеалкидирования алкилбензолов позволяет увеличить выход низкомолекулярных гомологов бензола, которые представляют наибольший практический интерес:

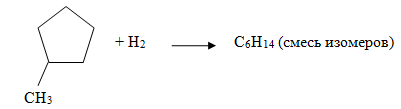

Протекают также реакции, приводящие к раскрытию циклопентанового кольца и к превращению пятичленных нафтенов в парафины:

Элементарные стадии ряда приведенных реакций предопределяются бифункциональным характером катализаторов рифрминга. С одной стороны, они содержат один металл (платину) или несколько металлов, которые катализируют реакции гидрирования и дегидрирования. С другой стороны, носителем служит промотированный галогенами оксид алюминия, обладающий кислыми свойствами и катализирующий реакции, свойственные катализаторам кислотного типа. Поэтому разные элементарные стадии реакции могут протекать на различных участках поверхности катализатора: металлических или кислотных.

Образующиеся при дегидрирования непредельные углеводороды (олефины, циклоолефины и др.) могут также превращаться в более высокомолекулярные соединения и тем самым способствовать образованию кокса на катализаторе, а следовательно его дезактивации.

Каталитический риформинг является в настоящее время неотъемлемым элементов нефтеперерабатывающего завода. Основное назначение процесса — получение высокооктанового компонента товарных автомобильных топлив из низкооктановых утяжеленных бензинов за счет их ароматизации.

В качестве сырья для каталитического риформинга используют фракции первичной перегонки нефти с пределами выкипания 62–180ºС.

Основой процесса служат три типа реакций: дегидрирование шестичленных нафтенов, дегидроизомеризация пятичленных нафтенов, ароматизация (дегидроциклизация) парафинов.

В процессе параллельно протекают и нежелательные реакции гидрокрекинга с образованием низкомолекулярных углеводородов.

1. Гуреев А. А. Производство высокооктановых бензинов / А. А. Гуреев − М.: Химия, 1981. с. 256–264

2. Кондрашева Н. К., Абдульминев К. Г., Кондрашев Д. О. «Процесс каталитического риформинга бензина» учебное пособие. — Уфа: Изд-во УГНТУ, 2006. С.5–14

3. Суханов В. П. «Каталитические процессы в нефтепереработке». — 3-изд., перераб. И доп. — М.: Химия,1979. С. 113–140

4. Смидович Е. В. «Технология переработки нефти и газа. Крекинг нефтяного сырья и переработка углеводородных газов» — 4-е изд., стереотип. –М.: ИД Альянс,2011. С.186–195

5. Маслянский Г. Н. Каталитический риформинг бензинов / Г. Н. Маслянский − Санкт-Петербург: Химия, 1985. с. 167–173

6. А. Д. Сулимов “Каталитический риформинг бензинов” М.,1973. С. 222–243

7. Магарил Р. З. «Теоретические основы химических процессов переработки нефти» учебное пособие. — М.: КДУ, 2010. С. 216–226

Основные термины (генерируются автоматически): каталитический риформинг, углеводород, процесс, фракция, бензин, водородсодержащий газ, назначение процесса, тип реакций, высокооктановый компонент, углеводородный состав.

Похожие статьи

каталитический риформинг, углеводород, процесс, фракция.

Каталитический риформинг | Статья в сборнике международной. каталитический риформинг, углеводород, процесс, фракция, бензин, тип реакций, назначение процесса, водородсодержащий газ, высокооктановый компонент, углеводородный состав.

Предложение по совершенствованию процесса гидроочистки.

каталитический риформинг, углеводород, процесс, фракция, бензин, тип реакций, назначение процесса, водородсодержащий газ, высокооктановый компонент, углеводородный состав.

Катализаторы риформинга | Статья в журнале «Молодой ученый»

Каталитический риформинг | Статья в сборнике международной. Назначение процесса каталитического риформинга, а также

Библиографическое описание: Хамзина Ш. С., Лапшин И. Г. Каталитическая ароматизация попутного нефтяного газа на цеолитных катализаторах как.

Улучшение процесса сгорания сжиженного углеводородного.

Ключевые слова: сжиженный углеводородный газ, водород, синтез-газ, динамика процесса сгорания, начальный очаг сгорания.

Полученные результаты показали, что добавки водородсодержащего синтез-газа по сравнению с работой ДВС на бензине и СУГ уменьшают.

Полимеризация газообразных углеводородов в жидкое топливо

Полимербензин, полимердистиллят, высокооктановый компонент топлив для поршневых двигателей с искровым зажиганием; получается каталитической полимеризацией пропан-пропиленовой и бутиленовой фракций газов крекинга и риформинга нефти.

Гидродесульфирование дизельных фракций на.

катализатор, объемная скорость подачи сырья, глубина обессеривания, фракция, дизельная фракция, процесс гидроочистки, температура застывания, гидроочистка, водородсодержащий газ, проточный тип.

Адсорбционная очистка легких углеводородных смесей и газов

Они отравляют катализаторы процессов полимеризации, крекинга, риформинга и др.

Групповой состав углеводородов исходного и очищенного Уртабулакского газоконденсата.

Поскольку сернистый водород практически всегда присутствует в углеводородных газах.

Изучение физико-химических свойств ароматических.

Неконденсированные ароматические бициклические углеводороды типа дифенила и, может быть, дифенилметана в составе

Масляные фракции почти нацело состоят из углеводородов гибридного строения.

Каталитический риформинг | Статья в сборнике международной.

Изомеризация газоконденсатных парафинов С5-С6 на.

Фракция имела следующий углеводородный состав, % (мас.) изопентан-18,5; н-пентан 36,8; изогексанн-23,7 н-гексан-12,2; нафтены-3,1

природный газ, катализатор, АР, метанол, цеолит типа, выход, рост температуры процесса, центр, исходное сырье, высокая активность.

- Как издать спецвыпуск?

- Правила оформления статей

- Оплата и скидки

Похожие статьи

каталитический риформинг, углеводород, процесс, фракция.

Каталитический риформинг | Статья в сборнике международной. каталитический риформинг, углеводород, процесс, фракция, бензин, тип реакций, назначение процесса, водородсодержащий газ, высокооктановый компонент, углеводородный состав.

Предложение по совершенствованию процесса гидроочистки.

каталитический риформинг, углеводород, процесс, фракция, бензин, тип реакций, назначение процесса, водородсодержащий газ, высокооктановый компонент, углеводородный состав.

Катализаторы риформинга | Статья в журнале «Молодой ученый»

Каталитический риформинг | Статья в сборнике международной. Назначение процесса каталитического риформинга, а также

Библиографическое описание: Хамзина Ш. С., Лапшин И. Г. Каталитическая ароматизация попутного нефтяного газа на цеолитных катализаторах как.

Улучшение процесса сгорания сжиженного углеводородного.

Ключевые слова: сжиженный углеводородный газ, водород, синтез-газ, динамика процесса сгорания, начальный очаг сгорания.

Полученные результаты показали, что добавки водородсодержащего синтез-газа по сравнению с работой ДВС на бензине и СУГ уменьшают.

Полимеризация газообразных углеводородов в жидкое топливо

Полимербензин, полимердистиллят, высокооктановый компонент топлив для поршневых двигателей с искровым зажиганием; получается каталитической полимеризацией пропан-пропиленовой и бутиленовой фракций газов крекинга и риформинга нефти.

Гидродесульфирование дизельных фракций на.

катализатор, объемная скорость подачи сырья, глубина обессеривания, фракция, дизельная фракция, процесс гидроочистки, температура застывания, гидроочистка, водородсодержащий газ, проточный тип.

Адсорбционная очистка легких углеводородных смесей и газов

Они отравляют катализаторы процессов полимеризации, крекинга, риформинга и др.

Групповой состав углеводородов исходного и очищенного Уртабулакского газоконденсата.

Поскольку сернистый водород практически всегда присутствует в углеводородных газах.

Изучение физико-химических свойств ароматических.

Неконденсированные ароматические бициклические углеводороды типа дифенила и, может быть, дифенилметана в составе

Масляные фракции почти нацело состоят из углеводородов гибридного строения.

Каталитический риформинг | Статья в сборнике международной.

Изомеризация газоконденсатных парафинов С5-С6 на.

Фракция имела следующий углеводородный состав, % (мас.) изопентан-18,5; н-пентан 36,8; изогексанн-23,7 н-гексан-12,2; нафтены-3,1

природный газ, катализатор, АР, метанол, цеолит типа, выход, рост температуры процесса, центр, исходное сырье, высокая активность.

https://moluch.ru/conf/tech/archive/88/4681/