Как помогает бережливое производство и для какого бизнеса подходит

Под бережливым производством понимают методы ведения хозяйственной деятельности, направленные на оптимизацию всех процессов, уменьшение затрат и объемов отходов, поддержку инноваций и сокращение времени создания конечного продукта. Эта система, иначе называемая Lean manufacturing, позволяет буквально каждому сотруднику видеть и выявлять потери, действовать так, чтобы ценность выпускаемого продукта неизменно росла. По сути, если коротко отвечать на вопрос о том, что такое бережливое производство простыми словами, можно сказать, что это максимально возможное сокращение расходов и одновременное повышение потребительской ценности.

Что такое бережливое производство

Бережливое производство — это определенная концепция управления. Ее основа — постоянный поиск возможностей устранить потери на производстве и в офисе. Часто для обозначения концепции используются термины «lean-производство» и «lean-технологии». Lean в данном случае означает именно «производство без излишеств» — то, чего должно добиваться любое предприятие.

Начальный пункт концепции: компания определяет, какова ценность продукта для конечного потребителя на каждом этапе производства. Цель — обеспечить безостановочное устранение потерь. Потеря в данном случае — действия или операции, которые расходуют ресурсы, но не создают ценности для потребителя.

Выделяют потери первого и второго рода. Первые — действия, которые не создают ценности, но и устранять их нельзя. Например, предприятие не может обойтись без транспортировки или оформления всех необходимых документов. При этом ценности для конечного потребителя эти операции не создают.

Потери второго рода также не создают ценность. При этом их можно полностью исключить из процесса производства, и к этому необходимо стремиться. Лишнее ожидание, бракованная продукция — примеры потерь второго рода.

Всю деятельность предприятия и все процессы, происходящие на производстве, можно разделить на операции и процессы. Среди них есть две категории:

- добавляющие продукту ценность;

- не добавляющие продукту ценности.

История изобретения бережливого производства

Первым, кто поставил производство и сборку автомобилей на поток, а также внедрил первые техники бережливого производства, стал Генри Форд. Он стал практически создателем системы и добился результатов. На его заводах время выпуска одной машины стало исчисляться буквально в минутах, а не в часах и днях. Конечно, при массовом, серийном создании продукции используются идентичные и взаимозаменяемые компоненты, методы организации деятельности, что исключено в случае с ручной либо ремесленной работой. Подобный подход поднял производственные показатели буквально до небес. С 1908 по 1927 годы Ford Motor Company выпустила свыше 15 миллионов авто.

В Японии в 1926 году Сакити Тойода открыл завод Toyoda, делающий автоматические ткацкие станки. А через несколько лет тут стали выпускать автомобили и переименовали компанию в Toyota.

В 1950 году Эйдзи Тойода, племянник Сакити, посещал завод Rouge Ford в Дирборне, штат Мичиган. В то время филиал в Дирборне был самым комплексным и крупнейшим производственным предприятием Ford. Он производил почти 8000 автомобилей в день, тогда как Toyota производила только 2500 автомобилей в год.

Изучив процессы производства, Эйдзи Тойода понял, что система, придуманная Генри Фордом, не подходит его компании. Японский рынок был слишком маленьким и требовательным для массового производства. Желания заказчиков постоянно менялись и варьировались от компактных и доступных машин до самых роскошных автомобилей.

Система массового производства Ford Motor Company была сосредоточена на объемах производства, а не на желании потребителя. Тут команда Toyota столкнулась с проблемой компромисса между производительностью и голосом покупателей.

В сотрудничестве с Тайити Оно компания разработала новую систему производства автомобилей. Эксперименты Тайити привели к разработке нескольких новых идей, которые стали известны как «Производственная система Toyota» или Toyota Production System. Система произвела революцию в производстве физических товаров и легла в основу концепции бережливого производства.

В России систему бережливого производства начали внедрять только в 2004 году, она быстро заняла свое место в экономике, оказывая влияние на маркетинг.

Концепция бережливого производства

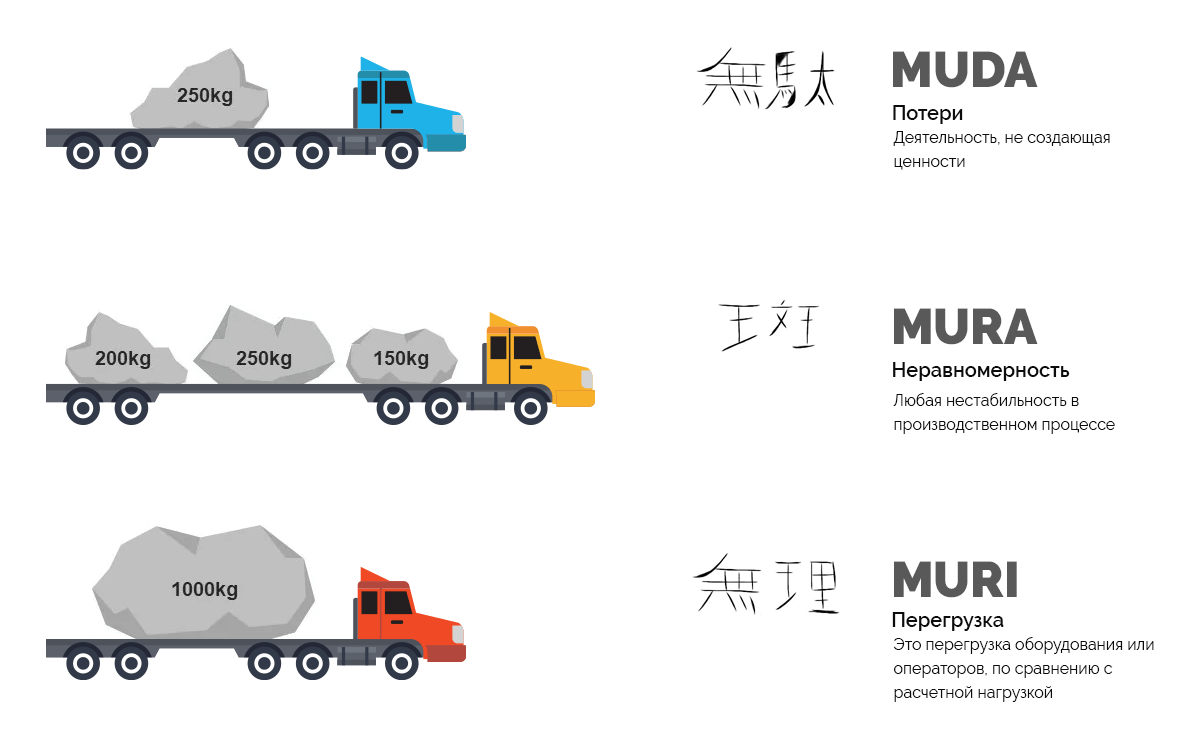

В рамках производственной системы компании Toyota, где впервые стали применять систему бережливого производства, делают акцент на трех основных факторах, приводящих к убыткам:

- Mura (неравномерность). Mura — любая нестабильность в производственном процессе. Это может быть несвоевременная поставка комплектующих, не собранные вовремя данные, нужные для работы, невозможность обеспечить нужное количество работников или оборудования и пр. Все, что придется решать в будущем и может привнести настоящий хаос в работу.

- Muri (перегрузка). Это перегрузка оборудования или операторов, по сравнению с расчетной нагрузкой. Потери и перегрузка возникают из-за неравномерности — если нам не удается выровнять загрузку персонала и производственных мощностей, то в какое-то время они будут простаивать, а в другое будут перегружены работой.

- Muda (потери, иными словами, — деятельность, не создающая ценности). Муда, что по-японски означает «потери», это любая деятельность, которая потребляет ресурсы, но не создает ценности для клиента.

Японцы вдохновили создателей крупных компаний учиться у них, что привело нас к концепции бережливого производства.

Как избавляться от муда, мура и мури:

- Во-первых, нужно стабилизировать процесс, чтобы исключить неравномерность (мура) и перегрузки (мури).

- Далее надо стандартизировать правила работы.

- После этого мы можем устранить потери, вызванные прежней неравномерностью.

Ключевым принципом внедрения бережливого производства является устранение потерь при постоянном улучшении процесса.

К видам потерь относятся процессы, виды деятельности, продукты или услуги, требующие времени, денег или навыков, но не создающие ценности для потребителя. Как пример: избыточные запасы, неэффективные или расточительные процессы и процедуры.

Устранение любой неэффективности должно упростить обслуживание, снизить затраты и, в конечном итоге, обеспечить экономию на конкретном продукте или услуге по цепочке поставок потребителю.

Философия бережливого производства в целом сводится к следующему:

- Всегда можно найти способ оптимизировать любой процесс.

- Главное – это ценность продукта.

- Скорость и эффективность процессов нужно постоянно стараться повышать.

- Первая задача оптимизации – уменьшение потерь.

К этому, собственно, и сводятся характерные особенности бережливого производства или Lean manufacturing.

Основные принципы бережливого производства

Несмотря на то, что практическое обеспечение принципов бережливого производства требует от предприятия достаточно серьезных усилий, сами они довольно просты. Всего их пять, и сформулировать их можно так:

- Определить, что формирует ценность продукта с позиции потребителя. На предприятии могут выполняться самые разные действия, и далеко не все из них имеют для потребителя значение. Лишь тогда, когда компания точно знает, что именно нужно конечному потребителю, она в состоянии установить, какие из процессов позволяют предоставить ему его ценности, а какие – нет.

- Определить, какие действия обязательно нужны производственной цепи, а затем устранить потери. Чтобы оптимизировать работу и выявить потери, требуется в деталях описать каждое действие с момента получения заказа до момента поставки продукта потребителю. Благодаря этому можно установить, с помощью чего можно улучшить производственные процессы.

- Перестроить действия в производственной цепи так, чтобы они превратились в целостный поток работ. Процесс производства должен быть выстроен так, чтобы исключались любые потери (простои, ожидания и т.д.) между операциями. Она делится на:

- Техническая и структурная реорганизация

- Организационная структура

- Планирует и финансы

- Действовать, исходя из интересов потребителя. Желательно, чтобы предприятие выпускало лишь тот продукт и в таком объеме, который необходим конечному потребителю. Это позволяет избежать лишних действий, ненужных потерь и затрат.

- Стремиться совершенствоваться, постоянно сокращая ненужные действия. Применять и реализовывать систему бережливого производства необходимо не единожды. Максимальный эффект будет только в том случае, если поиск потерь и их устранение будут проводиться регулярно и систематически. Делится на две категории:

- Кайкаку — радикальные улучшения потока создания ценности

- Кайдзен — процесс непрерывных улучшений, который начинается после первичной отладки системы.

Не важно, насколько хорошо идут дела, всегда можно сделать лучшие и получить больше. Поэтому команда должна постоянно анализировать, оценивать и улучшать процесс и результат своей работы, создавать инструкции контроля работников и их мотивации.

Цели бережливого производства

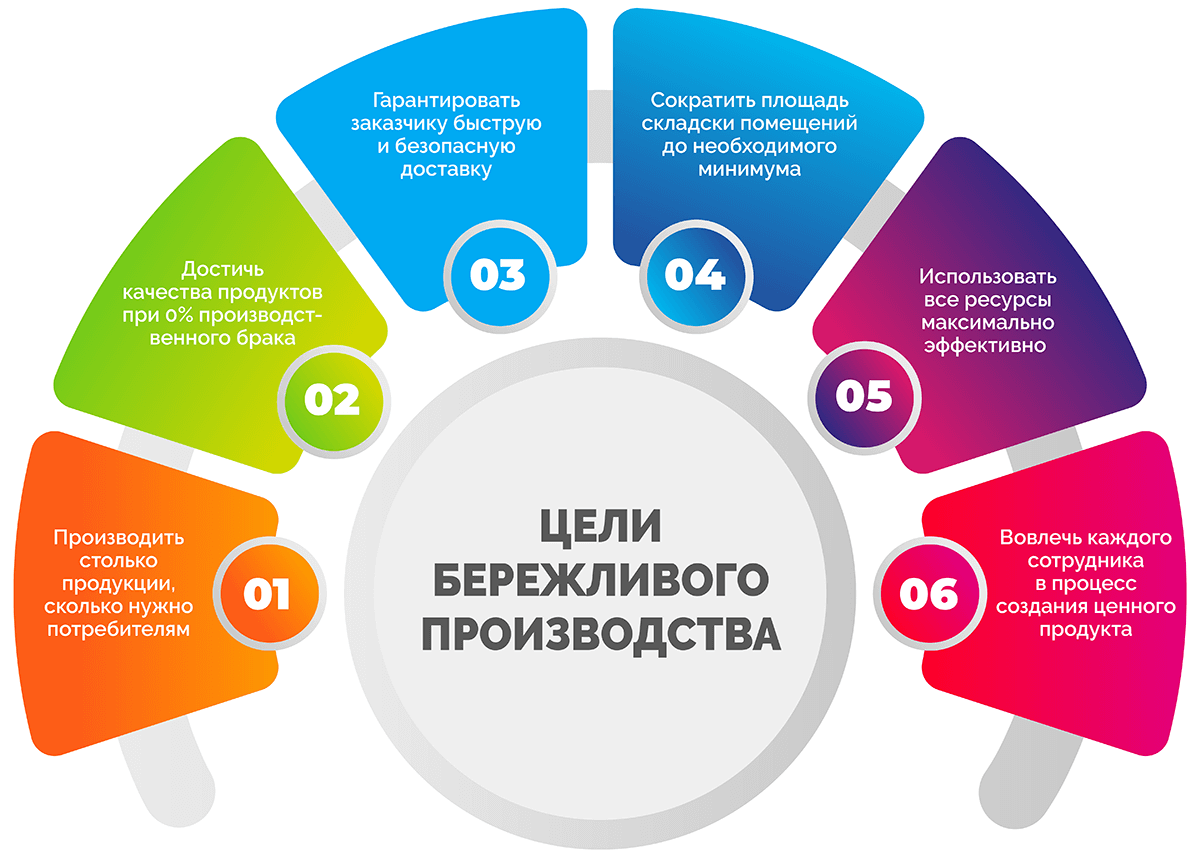

Как свести потери к минимуму или устранить их совсем? Есть необходимость стремиться к целям, которые лежат в основе понятия бережливого производства:

- Производить ровно столько продукции, сколько нужно потребителям.

- Достичь идеального качества продуктов/услуг при нулевом проценте производственного брака.

- Гарантировать заказчику быструю и безопасную доставку продукции.

- Сократить площадь складских помещений, места до необходимого минимума.

- Использовать материальные, временные и трудовые ресурсы максимально эффективно при помощи современных технологий.

- Вовлечь каждого сотрудника предприятия в процесс создания ценного продукта, раскрыть творческий потенциал работников.

Главная цель бережливого производства — избавиться от потерь — действий, которые не создают ценность. Во всем мире потери стали называть японским словом муда (muda), которое означает любую деятельность, потребляющую ресурсы, но не создающую ценности.

Преимущества и недостатки бережливого производства

Каждая система имеет свои плюсы и минусы, ниже собрали основные из них.

Сначала разберем плюсы

Минусы в концепции, как и в любой другой системе управления, тоже есть

- Устранение потерь.

- Экологичность за счет снижения отходов.

- Экономия рабочего времени.

- Экономия площадей. Это достигается благодаря максимально продуманной организации пространства.

- Контроль качества как готового продукта, так и буквально каждого этапа его создания. Характеристики от этого улучшаются, а брака становится меньше.

- Экономное расходование денег за счет снижения расходов на всех этапах производства.

- + Раскрыть

- Стремление к совершенствованию. Буквально все сотрудники постоянно ищут пути улучшения собственных достижений и опережения конкурентов.

- Повышение уровня удовлетворенности клиентов.

- Сбои из-за проблем с поставками. Дает такой недостаток сокращение складских площадей, из-за чего остается покупать только небольшими партиями.

- Большие расходы на внедрение. Нередко для организации бережливого производства требуется демонтаж и переоборудование заводских цехов.

- Неприятие персоналом концепции бережливого производства.

- Недовольство со стороны клиентов из-за сбоя в поставках.

- Трудно стандартизировать.

- Препятствует дальнейшему развитию.

Недостатки связаны в основном с неграмотной организацией работы, с чем компания может столкнуться в начале своих изменений.

8 видов потерь в бережливом производстве

В противовес ценностям, за которые клиент готов платить, в бережливом производстве есть и потери. Это все, что уменьшает ценность продукта или обходится компании без выгоды.

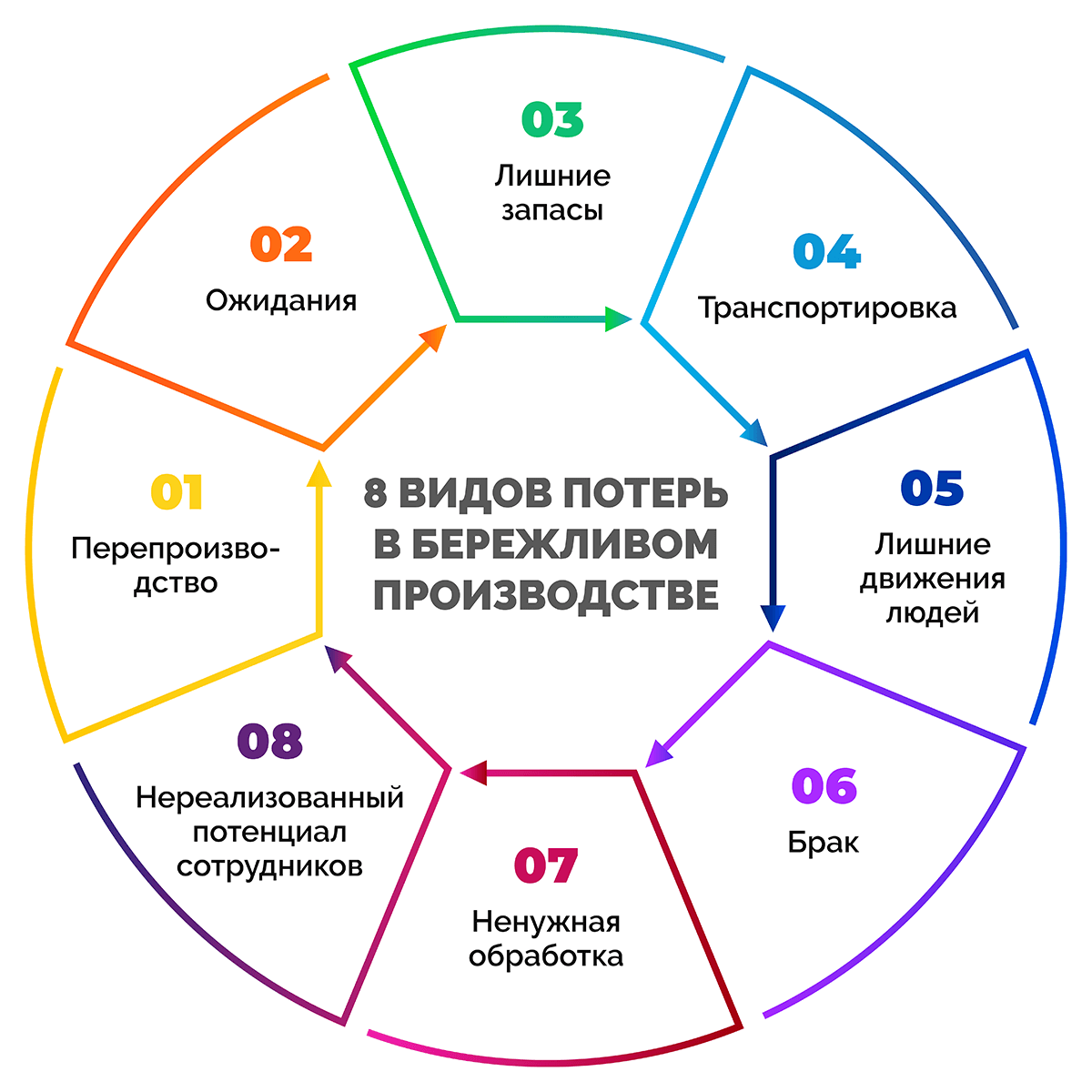

Тайити Оно выделил 7 видов потерь в бережливом производстве:

- Перепроизводство. Минимизация количества непроданной продукции снизит затраты на их хранение. Оно считал перепроизводство главным видом потерь, из-за которого возникают остальные проблемы.

- Ожидания. Другими словами, это сокращение простоя операторов во время работы техники, а также избавление от разнообразных задержек и поломок оборудования. Все это тратит время на производство продукта и не добавляет ценности продукту.

- Лишние запасы. Простаивающее место и склады запасов сырья, деталей или готовой продукции, а также незавершенное производство — это замороженные денежные средства, которые не идут на развитие бизнеса.

- Транспортировка. Не стоит забывать об оптимизации транспортировки деталей и готового продукта. Каждое перемещение увеличивает риски задержек или повреждений, а также повышает общие расходы на транспортировку.

- Лишние движения людей. Лишние перемещения работников тратят в сумме немало времени. Это наверняка может привести привести к повышению стоимости продукта без увеличения его ценности.

- Брак. Сокращение вероятности дефектов на производстве помогает сохранить финансы, а также временные и рабочие ресурсы.

- Ненужная обработка. Излишняя или неправильная обработка комплектующих, а иногда и целые лишние этапы обработки также приводят к временным и финансовым потерям. Изначально было выделено 7 видов потерь, но в конце 20-го века Джеффри Лайкер, автор книги о производственной системе Toyota, добавил восьмой вид.

- Нереализованный потенциал сотрудников. Потери в виде неиспользованного потенциала сотрудников, упущение новых и свежих идей негативно сказываются на ценности производимого продукта.

Именно поэтому одной из ключевых ценностей Lean являются работники, их умения и способность анализировать ситуацию.

Инструменты бережливого производства

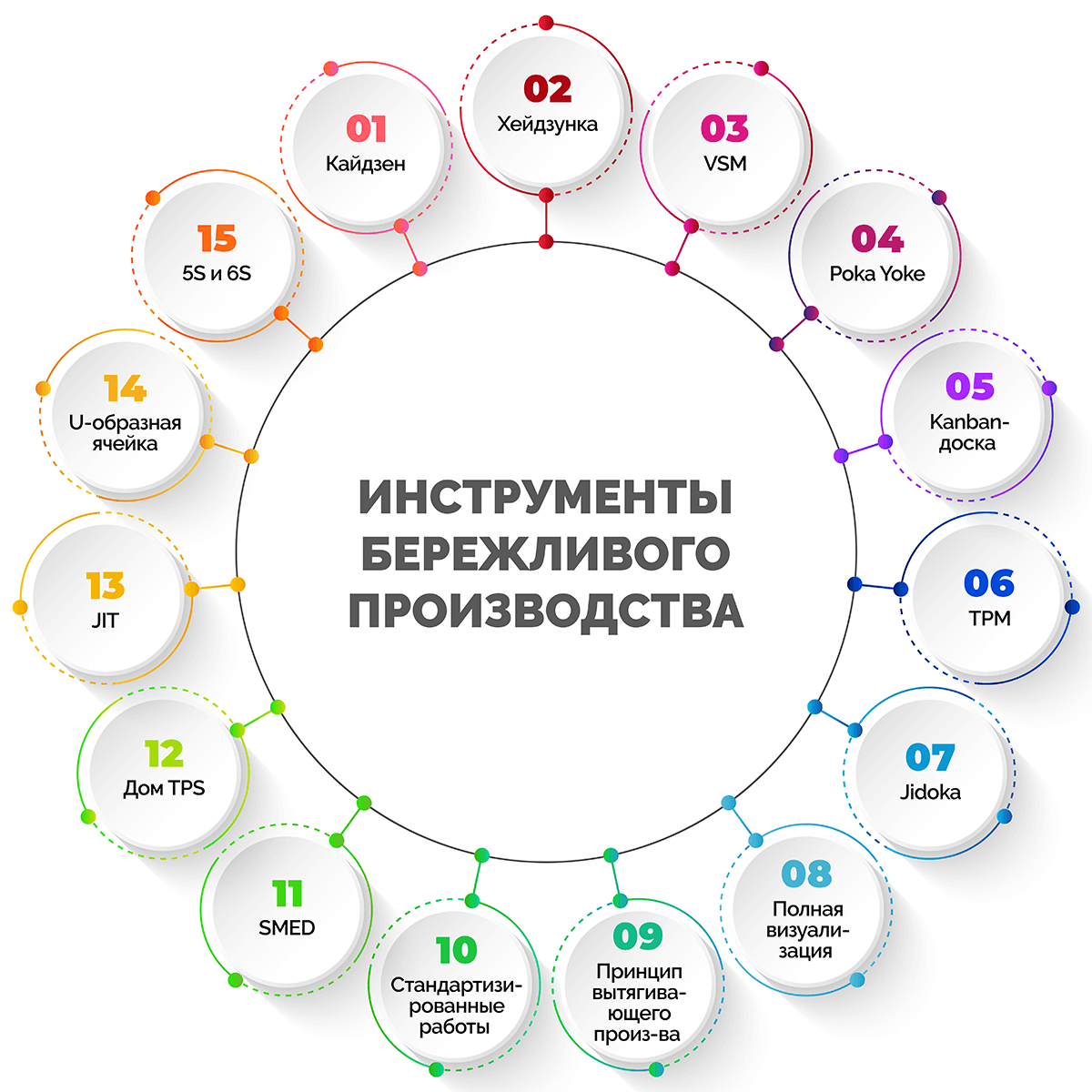

Бережливое производство включает в себя набор инструментов, которые способствуют выявлению и устранению потерь компании, возникновения проблем. Потери могут возникнуть из-за неравномерной рабочей загрузки, переработок или ошибок в распределении финансов.

Ниже приведены все самые распространенных инструменты, используемые в бережливом производстве.

- Кайдзен (Kaizen, яп. непрерывное улучшение). В основе — объединение усилий всех сотрудников, их непосредственное участие в достижении общей цели компании и создание особой корпоративной культуры. Еще ее называют системой подачи и рассмотрения предложений.

- Хейдзунка (Heijunka, яп. выравнивание). Организация «сглаживания» производственного плана, при котором заказы выполняются циклами, а дневные колебания уровня заказов приводятся к их значению в долгосрочной перспективе. Бережливое производство ориентируется на создание избытка производственных мощностей во времени из-за высвобождения ресурсов и уменьшения времени переналадки. При этом возникающие несоответствия между хейдзунка и реальным спросом минимизируются, чему весьма способствует процесс «сглаживания сбыта» (level selling).

- VSM (Value stream mapping, с англ. карта потока создания ценностей, картирование). Этот инструмент визуализирует процесс реализации продукта от поставки сырья до покупки потребителями. Он помогает планировать и внедрять нововведения, тем самым постоянно улучшая качество продукта. Картирование потока создания ценности включает следующие этапы:

- Документирование карты текущего состояния, нужно для проверки различных методов.

- Анализ потока производства или его небольшие части.

- Создание карты модели будущего состояния.

- Разработка плана по улучшению, используя рабочие методы и инструменты.

- Poka Yoke (с англ. защита от ошибки). Главная цель инструмента — максимальное устранение дефектов при производстве продукта. Помогают избежать ошибок в процессе производства, либо вовремя выявить их, чтобы они не поступили в следующий процесс в виде дефектов и негативных результатов.

- Kanban-доска (Канбан, яп. “рекламный щит, вывеска”). Инструмент бережливого производства, который снижает складские запасы продукции. Позволяет равномерно распределять и планировать рабочую загрузку, а также регулировать потоки выпущенной продукции, устраняя проблемы, экономя место. На предприятии канбан может выполнять две задачи:

- Для процесса производства – это так называемый канбан изготовления: по нему видно, что нужно приступать к созданию продукции (либо следующему его этапу).

- Для сотрудников – это канбан отбора (или перемещения), на нем информация о том, что данное изделие (заготовку) нужно переместить.

- TPM (Total Productive Maintenance, с англ. всеобщий уход за оборудованием). Задачей TPM является продление срока эксплуатации оборудования за счет привлечения к обслуживанию оборудования каждого сотрудника компании, а не только узких специалистов. Цель метода — минимизировать поломки, брак, задержки и несчастные случаи на производстве.

- Jidoka (Дзидока, с яп. Автономизация). Дзидока инструмент, который предотвращает производство дефектной продукции. При использовании этого принципа работы оборудование автоматически обнаруживает некоторые проблемы, например, неисправность или брак продукции, и сигнализирует об этом, тем самым исключая перепроизводство и массовые потери продукта, позволит сохранить силы и время.

- Полная визуализация (от лат. visualis, «зрительный»). Подразумевает размещение на виду абсолютно всего, что касается производственного процесса: инструментов, деталей, операций, продукции, данных о результатах работы. Благодаря этому все участники знают, что происходит в системе и в каком она находится состоянии.

- Принцип вытягивающего производства (англ. pull production). Это когда от последующих операций к предыдущим идут сигналы о тех или иных производственных потребностях. Проще говоря, суть любой (даже малейшей) деятельности при использовании этого принципа сводится к тому, что:

- Реализуются лишь заказы, поступившие именно от следующей операции.

- Если для осуществления следующей операции производить ничего не нужно, значит, работа на время останавливается.

Получается, каждый станок производит лишь необходимый для следующей операции продукт, именно благодаря этому происходит рост объемов прибыли.

- Стандартизированные работы (стандартная работа, standard work). Являются четким и максимально визуализированным алгоритмом выполнения каких-либо конкретных работ. Этот алгоритм включает в себя разные стандарты, например, стандарты продолжительности производственного цикла, стандарты последовательности действий в течение одного цикла, стандарты количества материалов для работы и т.д.

- ИнструментSMED (Single Minute Exchange of Die, сангл. Быстрая переналадка). Это особая технология быстрой переналадки оборудования. Применяют, как правило, две категории операций. Первая – это внешние операции, и они могут проводиться без остановки оборудования (сюда относится подготовка материалов и инструментов и т.п.). Вторая – это операции внутренние, и для их осуществления оборудование необходимо останавливать. Смысл SMED состоит в том, что максимальное количество внутренних операций переводится во внешние. Достигается это при помощи организационных и технологических инноваций.

- Схема«ДомTPS» (Toyota Production System, англ. Производственная система Тойота).Схема была разработана специально для того, чтобы упростить объяснение сути производственной системы Тойоты служащим и поставщикам. По словам разработчиков, форма дома (крыша, колонны и основание) была использована преднамеренно, потому что она понятна каждому и символизирует стабильность и основательность. Фундамент «здания TPS» — 3 принципа: Хейдзунка (heijunka), Кайдзен (Kaizen) и стандартная работа (Standard work).

- Система JIT (Just-In-Time, с англ. точно вовремя).Система управления материалами в производстве, при которой компоненты с предыдущей операции (или от внешнего поставщика) доставляются именно в тот момент, когда они требуются, но не раньше. Данная система ведет к резкому сокращению объема незавершенного производства, материалов и готовой продукции на складах, экономя место.

- U-образная ячейка. Способ организации рабочего пространства при обработке изделий, позволяющий минимизировать перемещения сотрудников и обрабатываемых деталей. При таком способе станки и оборудование располагается в форме латинской буквы «U» с соблюдением последовательности операций.

5S и 6S

Отдельно следует рассмотреть методику 5S (5 Steps, с англ. 5 шагов). Это ежедневная практика, которая помогает выявлять проблемы в производстве, которые были вызваны неправильной организацией рабочего места. Название инструмента бережливого производства возникло от сокращения пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Их адаптация в русском языке выглядит следующим образом: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование. 5S — пять шагов эффективной организации рабочего пространства и стандартизации действий персонала, основанная на визуальном контроле. Методика 6S (6 Steps, с англ. 6 шагов) — это усовершенствованная 5С. В известную методику 5S добавили еще один шаг — пункт 4 «соблюдать динамический порядок». Шаги методики 6S.

https://neiros.ru/blog/management/kak-berezhlivoe-proizvodstvo-pomozhet-i-dlya-kakogo-biznesa-podoydet/