Аттестация сварщиков НАКС

В соответствии с ПБ 03-273-99 специалисты допускаются к работе только после прохождения аттестации сварщиков НАКС. Во время проверки выясняют уровень теоретических знаний и практических навыков специалиста, после чего он получает допуск на выполнение определенных видов сварочных работ на объектах, в том числе отнесенных к категории опасных. Наш учебный центр прошел аккредитацию и имеет право на проведение аттестации НАКС (здесь и далее – национальное агентство контроля и сварки).

Виды НАКС

- Первичная, рассчитана на сварщиков, которые до этого не получали допуск на выполнение сварки.

- Дополнительная. Необходима специалистам для получения права на выполнение сварочных работ, которые отсутствуют в аттестационном удостоверении, а также после перерыва в выполнении сварки – от 6 месяцев и более.

- Периодическая. Проводится после истечения срока действия аттестационного удостоверения.

- Внеочередная – необходима мастерам, нарушившим технологию выполнения сварки и отстраненных от работ, в том числе за низкое качество соединений.

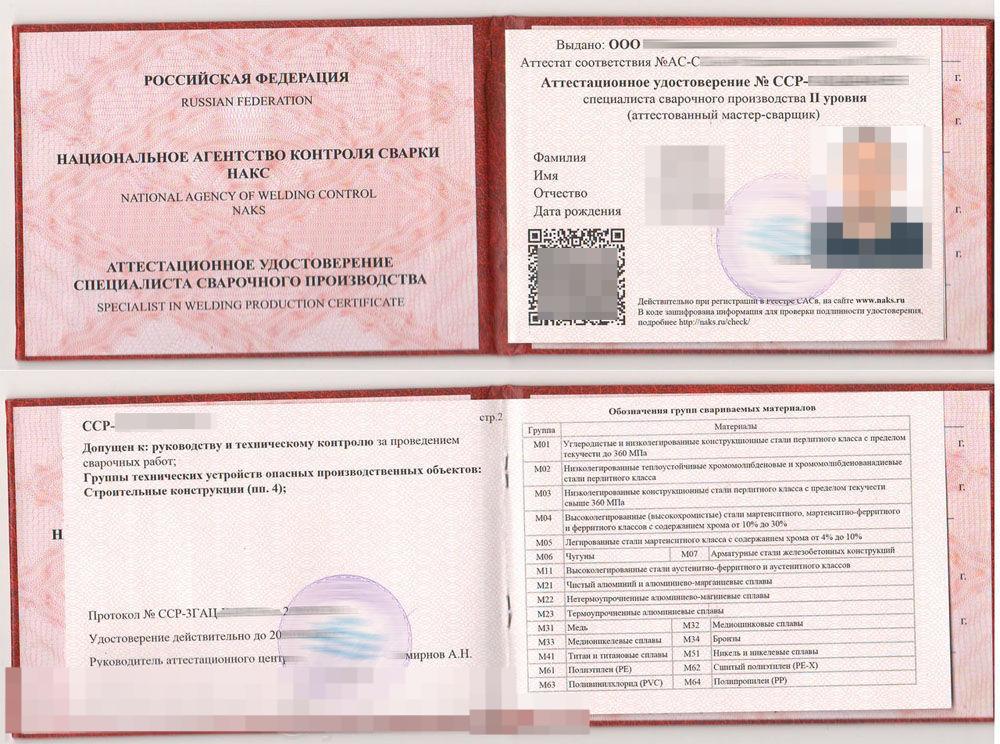

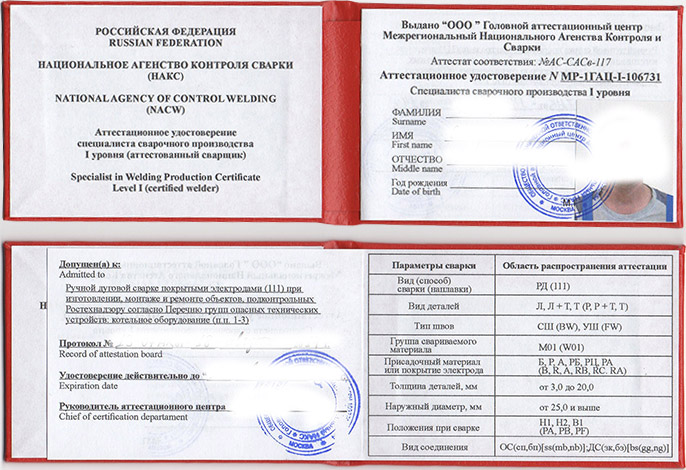

Предусмотрено 4 уровня квалификации: сварщик, мастер-сварщик, технолог-сварщик и инженер-сварщик. При прохождении проверки для получения первого уровня специалист дает ответы на 15 и более теоретических вопросов, для 2, 3 и 4 – от 20. Испытание считается сданным, если сварщик дал не менее 80% правильных ответов. Оценка практических навыков осуществляется на основе требований ГОСТ и документации НАКС.

После обучения вы получите

Организацию и проведение экзамена осуществляет аттестационная комиссия, состоящая из аккредитованных экспертов, состоящих в реестре НАКС. После успешного прохождения аттестации специалист получает аттестационное удостоверение установленного образца. Его срок действия ограничен:

- для сварщиков он составляет 2 года;

- для мастеров и технологов — три года;

- для инженеров-сварщиков – 5 лет.

Существует несколько групп технических устройств на объектах повышенной опасности – в свидетельстве указывают, сварка каких из них разрешена обладателю документа. Основные категории оборудования:

- подъемно-транспортное (ПТО);

- газовое (ГО);

- нефтегазовое (НГДО);

- котельное (КО);

- металлургическое (МО);

- ОХНВП (химическое, нефтеперерабатывающее, взрывоопасное производство);

- горнодобывающее (ГО);

- для перевозки опасных грузов (ОТОГ).

Аттестация проводится отдельно по каждой сварочной технологии, после чего специалист получает отдельное удостоверение для всех видов работ: ручной дуговой сварки, аргонодуговой – автоматической и механизированной, с применением самозащитной порошковой проволоки, плазменной, электрошлаковой и прочих, в том числе с применением нагретого газа, инструмента, закладных нагревателей.

Для прохождения аттестации необходимо предоставить в наш центр справку с места работы, документ, подтверждающий квалификацию сварщика, заявление. В течение 1-3 дней после их получения мы назначим дату проведения испытаний. Если специалист не справится с предложенными заданиями, повторная сдача для получения аттестации сварщиков НАКС возможна не ранее, чем через 3 месяца.

03.06.2019

Письмо МЧС России от 8 февраля 2019 года

Признание результатов квалификационных испытаний экспертов по НОР, прошедших аттестацию рамках приказа МЧС России от 25.11.2009 №660 и постановления Правительства РФ от 07.04.2009 №304 не предусмотрено.

25.12.2017

Изменения по лицензированию МЧС

«Правилами аттестации сварщиков и специалистов сварочного производства ПБ-03-273-99» и «Технологическим регламентом РД 03-495-02» предусматриваются:

1. Требования к минимальному стажу работы по специальности, необходимому для допуска сварщика к первичной аттестации

Способы сварки и наплавки

Минимальный стаж работы по способу сварки, мес.

1. Ручная дуговая, газовая, механизированная неплавящимся и плавящимся электродами в защитных газах, в т.ч. вварка труб в трубные решетки

2. Ручная неплавящимся электродом в инертных газах, автоматическая и механизированная под флюсом, автоматическая неплавящимся и плавящимся электродами в защитных газах, электрошлаковая, электронно-лучевая, плазменная

К аттестации допускаются сварщики, имеющие квалификационный разряд не ниже 4 по ОКЗ.

2. Прием заявок от Заказчика

Заявка на аттестацию сварщика должна строго соответствовать форме, установленной требованиями РД 03-495-02. (форма заявки на проведения аттестации сварщика (стр.1)

Заявка на строительные конструкции п. 2 Арматура, арматурные и закладные изделия железобетонных конструкций оформляется отдельно.(форма заявки на проведение аттестации сварщика по ЖБК стр.2). Тип сварного соединения, способ и технологические особенности сварки выбираются по ГОСТу 14098-91.

В заявке должны быть приведены следующие сведения:

а) полное наименование организации-заказчика, его почтовый и телеграфный адрес, телефон, факс и электронный адрес (e-mail — при наличии);

б) исходящий номер заявки и дата её отправки в аттестационный пункт;

в) фамилия, имя и отчество кандидата, год и дата его рождения полностью;

г) стаж работы по сварке и квалификационный разряд по ОКЗ должен соответствовать записям в трудовой книжке кандидата;

В пункте 2.1. должны быть перечислены группы опасных технических устройств, на которых будет производить сварку аттестуемый кандидат (Приложение 1), но не более 3-х групп ОТУ и не более 6 объектов из перечня групп за одну аттестацию.

В пункте 2.2 указывается вид аттестации:

Первичная, дополнительная, периодическая или внеочередная.

В пункте 2.3 приводится шифр НТД (ПТД), в соответствии с требованиями которого должны выполняться сварочные работы, например:

— для грузоподъемных кранов это ПБ 10-382-00 и РД 36-62-00

— для котлов и трубопроводов — РД 153-34.1-003-01 (РТМ-1с) и Правила ГГТН;

— для сосудов, работающих под давлением – ПБ-03-576-03;

— для технологических трубопроводов – ПБ-03-585-03

— для трубопроводов газоснабжения – ПБ-12-609-03 и СНиП 3.05.02-88

— для трубопроводов водоснабжения – СНиП 3.05.05-87

— для тепловых сетей – СНиП 3.05.03-85

— для нефтегазодобывающего оборудования ВСН 006-89, ВСН 012-88

— для м/конструкций зданий и сооружений — РД 34.15.132-96 и СНиП 3.03.01-87;

— для арматуры ЖБК – РТМ 393-94 и так далее

В пункте 2.4. указывается способ сварки, на который аттестуется кандидат. В случае, если кандидат аттестуется на два способа сварки, заявка оформляется на каждый способ сварки отдельно ( но не более двух способов за одну аттестацию), а количество объектов по п.2.1 (см. выше) – не более шести в сумме по двум разным способам сварки.

Пункты 2.4¸2.7 заполняются условными обозначениями (таблицы 1-7) , например – РД (111), М01 (W01), Л+Т (P+T) и так далее в соответствии с прилагаемыми таблицами.

В пункте 3.1. Заказчиком указывается нормативный документ по контролю, на основании действующих на предприятии НТД и ПТД, оговаривающих обязательные методы контроля продукции, выпускаемой (монтируемой, ремонтируемой и т.п.) Заказчиком.

Это может быть ультразвуковой контроль (ГОСТ 14782), рентгенография (ГОСТ 7512), визуально-измерительный контроль (РД 03-606-03), магнитный метод контроля (ГОСТ 21105), спектральный анализ (РД 34.10.122-94), механические испытания (ГОСТ 6996) и так далее.

Заявка должна быть подписана распорядителем финансов предприятия-заказчика (гендиректор, директор, первый зам гендиректора и т.п.). При этом в заявке должна быть указана должность руководителя, его фамилия, имя и отчество.

Заявка оформляется в двух экземплярах, один из которых после регистрации возвращается Заказчику вместе с договором на оплату работ за аттестацию, а второй остается в личном деле кандидата на аттестацию.

К заявке должны быть приложены следующие обязательные документы:

2.1 Выписка из трудовой книжки (справка), подтверждающая трудовой стаж по сварке и разряд, заверенная подписью (и расшифровкой подписи) и печатью отдела кадров организации заказчика и имеющая фразу «продолжает работать по настоящее время».

Или

Копия (ксерокопия) трудовой книжки сварщика, заверенная подписью (и расшифровкой подписи) и печатью отдела кадров организации заказчика и имеющая фразу «копия верна, продолжает работать по настоящее время»;

2.2.Копия (ксерокопия) документа о средне-специальном, средне-техническом или высшем образовании по сварке (при наличии), заверенная подписью и печатью отдела кадров организации-заказчика;

2.3 Медицинская справка (или её заверенная ксерокопия) с допуском к работе сварщиком.

Справка может признаваться действительной, если она выдана в течение года до дня подачи заявки на аттестацию.

Или

Справка от предприятия, заверенная отделом кадров об отсутствии медицинских противопоказаний для работы сварщиком.

2.4 Одну фотографию размером 3х4 см. Для кандидатов, аттестующихся на два способа сварки, фотографии предоставляются для каждого способа (удостоверения).

Для физических лиц, подающие заявку самостоятельно к заявке дополнительно должны быть приложены следующие документы:

2.6 Копия паспорта с пропиской

2.7 Копия свидетельства о постановке на учет в налоговом органе (Индивидуальный номер налогоплательщика)

2.8 Копия страхового свидетельства государственного пенсионного страхования

После рассмотрения и обработки заявок Заказчику направляется договор, счета на оплату и согласуются сроки проведения спецподготовки и аттестации.

Группа опасных технических устройств (ОТУ)

Перечень входящих в группу технических устройств

Подъемно-транс-

портное оборудование (ПТО)

1. Грузоподъемные краны; 2. Краны-трубоукладчики; 3. Краны-манипуляторы; 4. Лифты; 5. Тали; 6. Лебедки; 7. Устройства грузозахватные; 8. Подъемники (вышки); 9. Эскалаторы; 10. Дороги канатные, их агрегаты, механизмы и детали; 11. Цепи для ПТО; 12. Строительные подъемники; 13. Конвейеры пассажирские;

14. Металлоконструкции для ПТО.

Котельное оборудование (КО)

1. Паровые и водогрейные котлы; 2. Трубопроводы пара и горячей воды; 3. Сосуды, работающие под давлением; 4. Арматура и предохранительные устройства; 5. Металлические конструкции для котельного оборудования.

Газовое оборудование (ГО)

1. Трубопроводы систем внутреннего газоснабжения; 2. Наружные газопроводы низкого, среднего и высокого давления стальные и из неметаллических материалов; 3. Газовое оборудование котлов, технологических линий и агрегатов; 4. Газогорелочные устройства; 5. Емкостные и проточные водонагреватели; 6. Аппараты и печи; 7. Арматура из металлических материалов и предохранительные устройства.

Нефтегазодобывающее оборудование (НГДО)

1. Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте; 2. Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации; 3. Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ); 4. Трубопроводы в пределах УКПГ, КС, НПС, СПХГ, ДКС, ГРС, УЗРГ, ПРГ и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов; 5. Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте; 6. Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте; 7. Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией); 8. Запорная арматура при изготовлении и ремонте в заводских условиях; 9. Детали трубопроводов при изготовлении и ремонте в заводских условиях; 10. Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях; 11. Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях; 12. Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее; 13. Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС).

Металлургическое оборудование (МО)

1. Доменное, коксовое, сталеплавильное оборудование; 2. Технологическое оборудование и трубопроводы для черной и цветной металлургии; 3. Технические устройства для производства черных и цветных металлов; 4. Машины для литья стали и цветных металлов; 5. Агрегаты трубопрокатные; 6. Станы обжимные, заготовочные, сортопрокатные и листопрокатные.

Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств (ОХНВП)

1. Оборудование ХНВП, работающее под давлением до 16 МПа; 2. Оборудование ХНВП, работающее под давлением более 16 МПа; 3. Оборудование ХНВП, работающее под вакуумом; 4. Резервуары для хранения взрывопожароопасных и токсичных веществ; 5. Изотермические хранилища; 6. Криогенное оборудование; 7. Оборудование аммиачных холодильных установок; 8. Печи; 9. Компрессорное и насосное оборудование; 10. Центрифуги и сепараторы; 11. Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ; 12. Котлы-утилизаторы; 13. Энерготехнологические котлы; 14. Котлы ВОТ; 15. Трубопроводная арматура и предохранительные устройства; 16. Технологические трубопроводы и детали трубопроводов.

Горнодобывающее оборудование (ГДО)

1. Технические устройства для горнодобывающих и горно-обогатительных производств и подземных объектов

Оборудование для транспортировки опасных грузов (ОТОГ)

1. Контейнеры специализированные и тара для транспортировки опасных грузов и строительных материалов; 2. Цистерны; 3. Экипажная часть.

Строительные конструкции (СК)

1. Металлические строительные конструкции; 2. Арматура, арматурные и закладные изделия железобетонных конструкций; 3. Металлические трубопроводы; 4. Конструкции и трубопроводы из полимерных материалов.

Таблица № 1. Группы материалов (металлы)

Группа

Наименование группы

Марки материалов

М01 (WO1)

Углеродистые и н/легированные конструкционные стали перлитного класса с пределом текучести до 360 МПа

Ст2,Ст3,Ст3Г,Ст4,08,08Т,08ГТ,10,15,15Г,18,18Г,20,20Г,25,15К,16К,18К,20К,22К,15Л,20Л,25Л, 09Г2,10Г2,14Г2, 12ГС,15ГС,16ГС,17ГС,17Г1С,17Г1СУ,20ГСЛ,09Г2С,09Г2СА,

09Г2С-Ш,10Г2С,10Г2С1, 10Г2С1Д,14ХГС,09Г2СЮЧ,09ХГ2СЮЧ,07ГФБ-У, 15ХСНД,

М02 (WO2)

Низколегированные теплоустойчивые ХМ и ХМФ стали перлитного класса

М03 (WO3)

Низколегированные конструкционные стали перлитного класса с пределом текучести свыше 360 МПа

13ГС-У,13Г1С-У,14Г2АФ,15Г2АФД,16Г2АФ,18Г2АФ,09Г2ФБ,10Г2ФБ,09Г2БТ,10Г2БТ,15Г2СФ,12Г2СМФ, Д40,Е40,

12ГН2МФАЮ, 10ХСНД,10ХН1М,12ХН2,12ХН3А,10Х2ГНМ,10Х2ГНМА-А.30ХМА,15Х2НФМА, 15Х2НМФА-А,

18Х2МФА,25Х2МФА,12Х2Н4А,18Х3МВ,20Х3МВФ,25Х3МФА,15Х3НМФА,15Х3НМФА-А, 20ХН3Л,38ХН3МФА

М04 (WO4)

Высоколегированные (высокохромистые) стали мартенситного, мартенситно-фер-ритного и ферритного классов с содержанием хрома от 10 до 30%

МО5 (WO5)

Легированные стали мартенситного класса с содержанием хрома от 4 до 10%

М06 (WO6)

Чугуны

СЧ 12-28, СЧ 15-32, СЧ 18-36, СЧ 21-40, СЧ 24-44, СЧ 28-48, КЧ 38-8, КЧ 35-10, КЧ 37-12, КЧ 45-6, КЧ 50-4, ВЧ 60-2, ВЧ 38-17, ЧН1МШ, ЧН2Х.

М07 (WO7)

Арматурные стали железобетонных конструкций (ЖБК)

18Г2С, 10ГТ, 35ГС, 25Г2С, 32Г2Рпс, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР, 27ГС, 20ГС, 28С, Ст 5пс, Ст 5сп, 25Г2С, 35ГС.

М11 (W11)

Высоколегированные ста-ли аустенитно-ферритного и аустенитного классов

12Х21Н5Т,07Х16Н6,08Х22Н6Т,08Х21Н6М2Т,08Х18Г8Н2Т,10Х21Н6М2Л,15Х18Н12С4ТЮ,07Х13АГ20,07Х13Н4АГ20, 10Х14Г14Н4Т,

03Х17Н14М3,08Х17Н13М2Т,10Х17Н13М3Т,10Х17Н13М2Т,08Х17Н15М3Т,12Х18Н9Т,03Х16Н9М2, 08Х16Н9М2,08Х16М11М3,

08Х18Н9, ,08Х18Н10Т, 12Х18Н10Т,02Х18Н11,03Х18Н11, 12Х18Н12Т,08Х18Н12Б,03Х19АГ3Н10Т.03Х2ОН16АГ6,03Х21Н21М4ГБ

М21¸23 (W21¸23)

Алюминий и алюминиевые сплавы

Таблица № 2. Способы сварки и наплавки

Обозначение

Наименование

Обозначение

Наименование

Обозначение

Наименование

РД (111)

Ручн. дуговая сварка покрыт. электродами

МПС (114)

Механизированная сварка самозащитной порош-ковой проволокой

АФЛН

Автоматическая наплавка ленточным электродом под флюсом;

РДВ

Ванная ручная дуговая сварка покрытыми электродами;

МПГ (136)

Механизированная сварка порошковой проволо-кой в среде активных газов

КТС

РАД (141)

Ручная аргонодуговая сварка неплавящимся электродом

МПСВ

Ванная механизированная сварка самозащитной порошковой проволокой;

КСС

Контактная стыковая сварка сопротивлением;

МАДП (131)

Мехаиизированная аргонодуговая сварка пла-вящимся электродом

П (15)

КСО

Контактная стыковая сварка оплавлением;

МП (135)

Механизированная сварка плавящимся электродом в среде углекислого газа

ЭШ

ПАК

ААД

Автоматическая аргонодуговая сварка не-плавящимся электродом

ЭЛ

АПГ

Автоматическая сварка плавящимся элек-тродом в среде углекислого газа

Г (311)

ААДП

Автоматическая аргонодуговая сварка плавящимся электродом

РДН

Ручн. дуговая наплавка покрыт. электродами

АФ (12)

Автоматическая сварка под флюсом

РАДН

Ручная аргонодуговая наплавка

МФ

Механизированная сварка под флюсом;

АФПН

Автоматическая наплавка проволочным электродом под флюсом

МФВ

Ванная механизированная сварка под флюсом;

ААДН

Автоматическая аргонодуговая наплавка;

Таблица № 3. Покрытие

Таблица № 4. Положения

Таблица № 5. Виды сварных

электродов

сварки

соединений

https://www.u-hold.ru/uslugi/attestacia-svarshikov-naks/specialist-svarki/