Какие станки нужны для производства мебели из массива

Спрос отечественных потребителей на качественную мебель всегда остается на стабильном высоком уровне. Мебельный рынок в России не перенасыщен высококачественным товаром, тем не менее, конкуренция в этой сфере очень высокая.

Далеко не все производители мебели остаются конкурентоспособными и имеют успешный бизнес в современных экономических реалиях нашей страны. Лишь некоторые производители имеют хорошую прибыль и закрепляются на конкурентном рынке за счет оригинальности дизайна своих изделий или высокого качества продукции. Тот, кто в первые месяцы своей деятельности не занял собственную нишу и не выбрал направление деятельности в сфере мебельного бизнеса, неизбежно потеряет свои инвестиции и не сможет стать успешным в этой области.

На данный момент, начинать мебельный бизнес необходимо только решительным людям, которые знают, чего они хотят и уверенны в своем успехе. Тот, кто просчитал все свои риски и разработал подробный план развития бизнеса, должен в точности следователь своим целям и соблюдать намеченный график и план деятельности для достижения успеха.

Читайте также: Бытовые деревообрабатывающие станки из могилева

Оборудование для мебельного производства

Одним из основных факторов открытия рентабельного мебельного производства является правильный подбор станков для производства мебели. Покупка такого оборудования не представляет особой проблемы при наличии необходимого количества средств. Важно правильно выбрать оборудование, исходя из масштабов производства и типа мебели. Именно вопрос о том, какие нужные станки для производства мебели, является наиболее частным среди молодых предпринимателей в мебельной сфере.

Основной спектр оборудования для мебельного производства состоит из таких позиций:

- Станок кромкооблицовочного типа;

- Станок форматно-раскроечного типа;

- Рейсмус;

- Станок четырехстороннего типа.

Данное оборудование – это базовый набор для начала любого производства «с нуля». Безусловно, на первых этапах запуска производства можно не приобретать некоторые позиции из данного списка. Тем не менее, все эти системы будут крайне необходимы для развития эффективности и масштабного производства. Практически все станки можно вначале заменить ручными инструментами, но стоит понимать, что такие инструменты снизят скорость производства мебели, эффективность работы и общую рентабельность бизнеса.

Если в начале деятельности будет недостаточно денег для покупки всего комплекса станков, можно рассмотреть вариант аренды такого оборудования. Такой шаг является весьма распространенным и правильным, поскольку позволяет выйти на запланированные масштабы производства с минимальными стартовыми инвестициями.

Также существует вариант поиска мастеров, которые разработают и создадут оборудование собственными руками. Такое решение, чаще всего, оказывается нерациональным для бизнеса. Самостоятельная сборка станков подойдет только под небольшие объемы производства. Кроме того, расходы на самостоятельное создание могут свести прибыль к нулю, учитывая сложность и низкую скорость работы на самодельном оборудовании.

Типы станков для мебельного производства и их особенности

Рассмотрим все оборудование, что приведено в списке обязательных станков для организации производства.

Стоит отметить, что все 4 типа оборудования можно условно разделить по функциональному предназначению. Так, к примеру, первые 2 станка предназначены для обработки ЛДСП, тогда как последние 2 являются необходимыми для работы с массивом дерева.

Кромкооблицовочный станок

Такие станки необходимы для клейки кромки к заготовкам и мебельным панелям. Учитывая тот момент, что кромка заготовки может иметь криволинейный и прямолинейный формат, станки для их поклейки тоже могут быть ориентированы на 2 типа поклейки. Чаще всего, на современном рынке встречаются универсальные модели, что подходят сразу для поклейки кромок всех видов.

Операция по поклейке кромок выполняется только после того, как на форматом станке создаются конечные заготовки под сборку мебели. Станок способен работать с заготовками различных толщин, сама же толщина кромки, что клеиться на заготовку, варьируется в диапазоне от 0,4 до 5 миллиметров. Скорость поклейки современных станков составляет от 5 до 8 метров в минуту.

При выборе такого оборудования нужно отталкиваться от того, кокой тип мебели будет изготавливаться на производстве.

Этапы работы оборудования:

- Нанесение разогретого клея на заготовку;

- Нанесение кромки и ее образка по высоте;

- Прижатие кромки в процессе перемещения заготовки по станку;

- Проведение чистовой обработки: удаление лишнего клея, шлифовка и полировка поверхности.

Данный тип оборудования может иметь различные комплектации, которые подбираются, исходя из типа мебели.

Форматно-раскроечный станок

Станок такого типа подбирается, исходя из общей производительности предприятия. Стоимость, мощность и скорость работы такого станка зависит от объемов производства. Бывают небольшие маломощные станки для мелкосерийного производства и настоящие промышленные модели для крупных мебельных фабрик.

Такой станок для производства корпусной мебели предназначается для формирования заготовок. Два подрезных узла позволяют получить идеальные заготовки без сколов. Такой станок подходит даже для идеальной обрезки материалов, что покрыты ламинатом. Подрезная пила обеспечивает высокую точность и чистоту среза без зазубрин, сколов и других механических дефектов.

На рынке, представлено несколько разновидностей подобных станков. Важно выбирать именно тот аппарат, который идеально подойдет под технологию конкретного производства. Основное конструкционное различие станков заключается в позиционировании распила: горизонтальное – для получения поперечных разрезов заготовок и вертикальное – для получения продольного реза заготовок. Также могут присутствовать различия в каретках станков: бывают шариковые и роликовые варианты.

При выборе станка важно учитывать наличие дополнительного стола в конкретной модели. Такой стол крайне необходим при изготовлении заготовок большого размера. Для производства эксклюзивной мебели с большим количеством элементов маленького размера лучше всего подойдут модели с прижимными балками и пневморежимом. Такое конструкционное решение позволяет надежно фиксировать мелкие элементы на станке.

Рейсмусовый станок

Такой тип станка для производства мебели из массива дерева предназначен для финишной подготовки элементов из массива и их запила по толщине. Данный запил осуществляется при помощи ротационного ножевого механизма.

Бывают односторонние и двусторонние рейсмусовые станки. Первая модель отличается наличием только 1-го ножевого вала, тогда как вторая модель имеет 2 ножевых вала в верхней и нижней части станка. Подобное решение позволяет добиться одновременного проведения чистовой обработки верхней и нижней грани детали. Такие станки оснащаются подвижными столами, допустимые параметры регулировки рабочего стола зависят от конкретной модели станка. В любом станке предусмотрена возможность настройки параметров строгания по глубине и ширине.

Ключевым моментом при выборе такого станка является безопасность эксплуатации. Такой станок обязательно должен иметь тепловое реле, что защищает оборудование от перегрузки. Также частично обеспечить защиту от перегрузки можно при помощи ременной передачи. Более того, модели с ременной передачей отличаются более тихой работой и более комфортны в эксплуатации. От случайного включения такие станки должны быть защищены специализированной функцией, которая обеспечивает взаимодействие с сетевым выключателем.

Четырёхсторонний станок

Данный вид станка крайне необходим для обработки любых заготовок из массива дереве. Такой станок предназначается для профилирования массива: раскроя досок для создания мебельных щитов.

Важным моментом при выборе такого станка является размер его рабочих органов. Так, к примеру, фреза диаметров до 10 сантиметров подходит для обработки деталей, ширина которых не превышает 50 сантиметров.

Современные четырехсторонние станки также имеют функцию рейсмусования. В первое время можно использовать такой станок и для всех задач и не приобретать дорогой рейсмусовый станок. Тем не менее, для оптимизации временных затрат и повышения эффективности производства на мебельном производстве должен быть предусмотрен отдельный станок для каждой задачи.

Для полноценного мебельного производства необходимы и другие типы оборудования, но выше представленные модели является основными и обязательными в сфере любого мебельного бизнеса. Средняя стоимость приобретения такого комплекса оборудования составляет 2,4 миллиона рублей.

Рациональным решением при ограниченном бюджете является приобретение б/у оборудования по более доступным ценам. Как правило, компании, что предлагают б/у оборудование также занимаются настройкой, ремонтом, и обслуживанием таких систем, что является безусловным плюсом.

Стоит отметить, что нельзя начать бизнес в сфере мебели без базового обеспечения оборудованием. Тем не менее, при рациональном подходе к выбору и покупке оборудования можно сэкономить значительные средства и сделать Ваше предприятие максимально эффективным и рентабельным.

Мебель из массива

Когда мы произносим слова «мебель из массива», то как-то забываем, что к такой мебели могут быть отнесены только изделия, полностью изготовленные из цельной, в том числе клееной, древесины, причем без облицовывания поверхностей. Исключение составляют задние стенки тумб и шкафов, а также донья выдвижных ящиков.

Это означает, что для изготовления такой мебели должна использоваться только высококачественная древесина тропических пород или, на худой конец, твердолиственных, но обязательно с красивой текстурой. Впрочем, мебель различных стилей — от рококо до второго ампира — изготавливалась и из древесины хвойных и мягких лиственных пород. Но в этом случае ее поверхность покрывалась сложной резьбой, отделывалась эмалями и позолотой, скрывавшими текстуру древесины.

С середины прошлого века мебельная промышленность отделилась от деревообрабатывающей и стала самостоятельной отраслью, а мебель начали производить не из цельной древесины, а из древесных материалов. И сегодня не стоит даже говорить о возврате к производству мебели из массива в промышленных объемах. Тому есть несколько серьезных причин: общемировой дефицит древесины ценных тропических и твердых лиственных пород, отсутствие высокого спроса на подобную мебель, которая не востребована массовым потребителем из-за особенностей планировки подавляющего большинства современных типовых жилищ, а также огромные затраты, которые потребуются на перестройку сложившихся технологических процессов мебельного производства.

Конечно, производство мебели из массива в небольших объемах существует — это в основном индивидуальные заказы, и такая мебель относится к самой высокой ценовой группе.

Вместе с тем на рынке мебели есть большой сегмент, который включает в себя щитовую и брусковую мебель, предназначенную для меблировки детских и подростковых комнат, летних загородных домов, стеллажи, а также многие изделия мебели, поставляемые в разобранном виде, и т. п.

Подобная мебель, у которой часто вообще нет отделки, давно и прочно вошла в ассортимент продукции, предлагаемой магазинами IKEA и другими европейскими компаниями.

Технология ее производства довольно проста, организовать ее выпуск можно на любом деревообрабатывающем предприятии.

Технологические операции

Перед тем как приступить к освоению производства мебели из массива, необходимо выбрать тип изделий, предполагаемых к выпуску, определить состав необходимых технологических операций и последовательность их выполнения.

Процесс производства может быть разбит на следующие этапы:

Изготовление брусковых заготовок из массивной древесины:

- раскрой доски поперечный с вырезкой дефектов;

- плоское фрезерование заготовок по двум противоположным пластям;

- раскрой доски продольный с вырезкой дефектов.

Изготовление клееного щита и клееного бруска:

- нанесение клея на кромки брусковых заготовок;

- склеивание брусковых заготовок в щит;

- калибрование склеенного щита шлифованием с двух сторон;

- форматная обрезка щитовых заготовок и раскрой кратных заготовок, в том числе на брусковые заготовки;

- фрезерование галтели или фаски по периметру заготовок.

Повторная машинная обработка щитовых деталей из массивной древесины:

- выпиливание из клееного щита заготовок непрямоугольной формы;

- фрезерование кромок прямоугольных и непрямоугольных заготовок;

- сверление отверстий в пластях и кромках щитовых заготовок;

- выборка пазов в кромках щитовых заготовок;

- выборка проемов в пластях щитовых заготовок;

- формирование фигарей по пласти щитовых заготовок филенок.

Повторная машинная обработка брусковых деталей из массивной древесины:

- фрезерование на брусковых заготовках профиля по одной или двум противоположным кромкам;

- фрезерование закругленных торцов брусковых заготовок;

- выборка пазов под шиповые соединения;

- фрезерование овальных и круглых шипов;

- сверление отверстий в брусковых деталях.

- пластей брусковых и щитовых деталей;

- плоских прямых кромок брусковых заготовок;

- торцов брусковых заготовок;

- прямолинейных и непрямолинейных профильных в сечении кромок брусковых и щитовых деталей.

Отделка щитовых деталей:

- выделение структуры древесины путем удаления весенней зоны годичных слоев;

- крашение пластей и кромок;

- шлифование пластей промежуточное;

- шлифование кромок промежуточное;

- грунтование пластей и кромок;

- лакирование пластей и кромок.

Сборка корпусных узлов и изделий:

- установка шкантов на клею;

- сборка неразъемных узлов, включая ящики выдвижные;

- сборка разъемных узлов и изделий на стяжках;

- установка фурнитуры;

- комплектация изделий;

- упаковывание изделий.

Конечно, в технологический процесс — в зависимости от особенностей конструкции конкретного изделия — могут быть включены и другие, дополнительные, операции. Он может быть также существенно упрощен за счет применения готового клееного щита, приобретаемого на стороне. Важно только, чтобы качество этого полуфабриката полностью соответствовало тем требованиям, которые будут предъявляться к изделию мебели: расположение сучков на поверхности щита должно быть равномерным, не должно быть темных клеевых фуг, трещин, дефектов древесины, профрезеровок, трещин, выдернутых пучков волокон в центре сучков и т. д.

Оборудование

Освоение производства мебели из массива на деревообрабатывающих предприятиях, как правило, сопровождается значительным изменением сложившейся технологии и требует приобретения нового оборудования в дополнение к имеющемуся. В условиях недостатка собственных или кредитных средств лишь отдельные владельцы предприятий могут приобрести сразу комплектное производство на основе автоматических станков и линий. Поэтому для большинства наших предприятий наибольший интерес сегодня представляет простое позиционное и недорогое оборудование.

Изготовление брусковых заготовок из массивной древесины

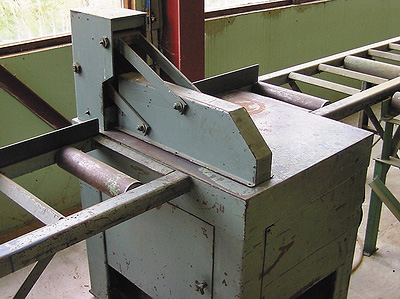

Рис. 1. Станок круглопильный торцовочный с нижним расположением пилы

Рис. 2. Станок рейсмусовый

Для поперечного раскроя обрезных досок на заготовки с вырезкой дефектов применяются станки круглопильные торцовочные с нижним расположением пилы (рис. 1). Они должны быть оснащены роликовыми столами на входе и выходе. В зависимости от требуемой производительности предприятию может потребоваться два таких станка и более.

Желательно оснастить их продольные линейки программируемыми упорами для задания длины заготовок, что существенно повысит производительность и даст возможность экономить материал вследствие высокой точности раскроя по длине.

Для плоского чернового фрезерования заготовок по пласти, фрезерования пластей и кромок щитовых и брусковых заготовок, для их выравнивания и создания базирующей поверхности на небольших производствах может использоваться станок фуговальный. Для организации производства вполне достаточно, если у станка будет рабочая ширина 200 мм (что предопределяет его невысокую стоимость). Но экономить средства на оснащении станка автоподатчиком не следует: это устройство способствует повышению производительности и уменьшению количество профрезеровок, образующихся на заготовках при их продвижении по столу станка вручную. плоское фрезерование заготовок по пласти с обработкой щитовых и брусковых заготовок на заданную толщину после станка фуговального выполняется на станке рейсмусовом (рис. 2). Если не предполагается обрабатывать на нем широкие щитовые детали, то его рабочая ширина может не превышать 400 мм: такие станки также недороги и занимают небольшую площадь. Станок должен быть оснащен хотя бы короткими рольгангами на входе и выходе.

Для продольного раскроя досок должен использоваться станок круглопильный прирезной, оснащенный продольной направляющей линейкой, что позволяет изготавливать на нем заготовки заданной ширины.

Изготовление клееного щита и клееного бруска

Рис. 3. Вайма для склеивания вертикальная

Рис. 4. Схема станка широколенточного калибровально-шлифовального

Рис. 5. Станок форматный круглопильный с кареткой

Для нанесения клея на предварительно отфрезерованные стороны брусковых заготовок перед их склеиванием по толщине и ширине на небольших производствах используют простейшие ручные роликовые клеенаносящие устройства со встроенным клеевым бачком. Клей следует наносить на предназначенном для этого рабочем столе. Перед склеиванием щита на таком столе обязательно проводится предварительный подбор брусков в соответствии с рисунком текстуры древесины.

склеивание брусковых заготовок по ширине и толщине в щит или в клееный брусок требует использования винтовых, пневматических или гидравлических вайм (рис. 3).

Пневмоваймы обеспечивают высокое качество склеивания, а их стоимость ниже, чем гидравлических. При их выборе следует определить тип клея, который будет использоваться, и время его отверждения, после чего можно рассчитать требуемую производительность вайм. Как правило, следует использовать несколько однопозиционных вайм или одну многоэтажную. Количество этажей также определяется с помощью расчета и с учетом роста производительности.

После склеивания для достижения окончательного распределения в заготовках влаги, содержащейся в клее, должно обязательно выполняться кондиционирование заготовок, для чего должны быть предусмотрены соответствующие подстопные места.

После склеивания полученные щитовые заготовки для устранения провесов брусков и получения заданного размера по толщине должны быть откалиброваны.

Для этого следует использовать только широколенточный калибровально-шлифовальный станок (рис. 4). В данном случае использование рейсмусового не обеспечит качества: на обработанной поверхности остается поперечная кинематическая волна, раскалываются сучки, а из сердцевины сучков выдергиваются пучки волокон.

Причем у этого станка должны быть два агрегата: вальцовый калибрующий и утюжковый — для повышения качества обработанной поверхности.

для раскроя склеенных щитов на заготовки, форматной обрезки щитовых заготовок и раскроя кратных заготовок, в том числе брусковых, на небольших производствах используется станок форматный круглопильный с кареткой (рис. 5). Чтобы приобрести не очень дорогой станок, следует заказать комплектацию с уменьшенной (до 2,5 м) длиной хода каретки — для изготовления большинства изделий мебели этой длины вполне достаточно.

Весьма важной технологической операцией является формирование галтели или фаски на ребрах щитовых заготовок по их периметру при помощи фрезерования. Трудности с выполнением этой операции возникают у всех изготовителей, использующих не двухсторонние форматнообрезные станки, а ручной механизированный инструмент. Весьма эффективно будет использование с этой целью станка для удаления свесов кромочного материала, в составе которого имеются два соосных вертикальных фрезерных агрегата, формирующих галтель или фаску одновременно на верхнем и нижнем ребре щита, который вручную продвигают по рабочему столу.

Повторная машинная обработка щитовых деталей

выпиливание из клееного щита заготовок непрямоугольной формы небольшого размера может выполняться на станках ленточнопильных столярных по предварительной разметке. Но значительно удобнее (и дешевле) использовать для этой цели ленточнопильный станок, установленный на двуплечем рычаге. Его рабочий орган, перемещаясь вокруг заготовки, неподвижно закрепленной на столе станка, выполняет фигурные пропилы по копиру.

Для фрезерования кромок прямоугольных и непрямоугольных заготовок обычно применяется станок фрезерный вертикальный с нижним расположением шпинделя, укомплектованный шипорезной кареткой (рис. 6), в нем заготовки могут базироваться по линейке или на копире.

сверление отверстий в пластях и кромках щитовых и брусковых заготовок в небольших производствах может выполняться на тех же многошпиндельных сверлильных станках, которые применяют в производстве мебели на основе древесно-стружечных плит.

выборка пазов и проемов в пластях щитовых заготовок, формирование фигарей филенок, формирование простых рельефов на пласти щитовых заготовок, обработка деталей по периметру обычно выполняется на станках фрезерных вертикальных с верхним расположением шпинделя. При этом используются копиры, которые перемещают по рабочему столу вручную.

Повторная машинная обработка брусковых деталей

фрезерование на брусковых заготовках профиля по одной или двум противоположным кромкам и фрезерование закругленных торцов брусковых заготовок также выполняют на станках фрезерных вертикальных с верхним или нижним расположением шпинделя.

выборка пазов под шиповые соединения требует использования специального сверлильно-пазовального станка с горизонтально расположенным шпинделем. Но во многих случаях может быть использован и станок с вертикальным расположением шпинделя, в том числе настольный, что существенным образом сказывается на снижении стоимости этого оборудования. Однако для формирования так называемых закругленных, или овальных, шипов пазов, получаемых на этом оборудовании, на предприятии должен быть шипорезный станок (рис. 7). Но из-за высокой производительности такой станок часто бывает недогружен.

В этом случае есть возможность оснастить вертикальный сверлильный станок специальным инструментом: квадратным долотом, охватывающим фрезу и формирующим овальный паз в заготовке. при помощи этого инструмента в овальном пазу вырезаются углы. А для фрезерования прямых шипов может применяться фрезерный станок с нижним расположением шпинделя.

Шлифование

Качество шлифования пластей, плоских и профильных кромок брусковых и щитовых деталей и открытых торцов брусков во многом определяет качество всего готового изделия.

Так называемое белое шлифование пластей деталей перед отделкой может выполняться на том же станке, что и калибрование щита после склеивания, при условии что станок будет оснащен необходимым образом.

Для обработки плоских прямых и непрямолинейных кромок, а также торцов брусковых заготовок используются шлифовальные станки с горизонтальным столом (рис. 8), лента в которых натянута на вертикальные шкивы. Желательно также использование шлифовальных станков с диском и бобиной, на которых могут сниматься провесы. а для обработки изогнутых и профильных в сечении брусков и щитовых деталей небольшого размера вручную используются так называемые шлифовальные стойки (рис. 9) с горизонтальными шпинделями, оснащаемыми жесткими и эластичными шлифовальными барабанами, щетками и т. д.

Отделка щитовых деталей

Широкое распространение получило сегодня выделение в деталях из цельной древесины ее структуры путем удаления весенней зоны годичных слоев (структурирования поверхности древесины). Для этой цели применяются щеточные станки, оснащенные барабанными металлическими щетками из проволоки разной толщины и упругости.

На небольших производствах окраска пластей и кромок, грунтования и лакирования вручную оказывается наиболее экономичным вариантом за счет нанесения ЛКМ с использованием распылительных установок любого типа, преимущественно безвоздушных.

В современных технологических процессах применяются распылительные кабины с сухими фильтрами. Желательно оснащать производство несколькими кабинами. Использование так называемых чистых комнат экономически нецелесообразно, так как требует огромных энергетических затрат на нагрев приточного воздуха в зимний период и на его охлаждение летом.

Для удаления ворса и пузырей должно обязательно проводиться промежуточное шлифование пластей и кромок после окраски или грунтования. В условиях небольших производств оно выполняется с помощью ручного механизированного пневматического инструмента, рабочий орган которого представляет собой барабан с лепестками шлифовальной ленты.

Сушка или отверждение покрытий, особенно на водной основе, сегодня очень часто проводятся в тележках-этажерках, поскольку такой способ требует минимальных вложений в оборудование.

Сборка корпусных узлов и изделий

установка шкантов на клею на предприятии не выполняется, например, при поставке изделий потребителю в разобранном виде. И даже на довольно крупных предприятиях специальное оборудование для этой операции применяется редко, шканты устанавливают вручную.

Для сборки неразъемных узлов и изделий, включая ящики выдвижные, обязательно следует использовать разные ваймы, чтобы обеспечить геометрическую точность изделий и плотность прилегания соединяемых поверхностей. установка фурнитуры и сборка разъемных узлов и изделий на стяжках ведутся вручную, с использованием шуруповертов. При больших габаритах собираемых изделий желательно использование кондукторов или вайм.

Все детали изделий, вне зависимости от того, поставляются они в собранном или разобранном виде, должны быть предварительно осмотрены и подобраны по текстуре и цвету поверхности.

В упаковку разобранных изделий вкладываются элементы, изготовленные из гофрокартона или брусков, обернутых в мягкую бумагу, предотвращающие смещение деталей, а сами детали обертываются в неабразивную бумагу либо перекладываются ею. Внутрь упаковки также обязательно вкладывается пакет с комплектом фурнитуры.

Андрей ДАРОНИН,

компания «МедиаТехнологии»,

по заказу «ЛесПромИнформ»

https://umelyeruki.ru/kakie-stanki-nuzhny-dlya-proizvodstva-mebeli-iz-massiva/