Как найти мощность двигателя станка

Методические указания по расчету мощности и выбору двигателей металлорежущих станков учебное пособие для курсового и дипломного проектирования

Дисциплина

ЭЛЕКТРООБОРУДОВАНИЕ

ПРЕДПРИЯТИЙ И ГРАЖДАНСКИХ ЗДАНИЙ

Специальность

2-36

03 31 Монтаж и эксплуатация электрооборудования.

РАЗРАБОТАЛ О.С.Кед

Рассмотрено

на заседании цикловой

комиссии

Председатель

цикловой комиссии

__________________________________________

1

Расчет мощности двигателя металлорежущего

станка 2

1.1

Расчет технологических усилий 2

1.2

Расчет мощности двигателя главного

движения 2

1.3

Расчет мощности двигателя подачи 6

2

Пример расчета мощности двигателя

главного привода

многошпиндельного

токарного станка 9

3

Пример расчета мощности двигателя

главного привода

сверлильного

станка 13

4

Пример расчета мощности двигателя

главного привода

фрезерного

станка 16

5

Пример расчета мощности двигателя

главного привода

шлифовального

станка 19

Список

литературы 22

1 Расчет мощности двигателя металлорежущего станка

Расчет технологических усилий

Для определения

нагрузки двигателя необходимо определить

режимы резания, т. е. скорость, усилие и

мощность резания. По технологическим

параметрам станка принимают деталь

типовой для данного станка формы

размерами 0,8÷0,9 от максимальных и

назначают режимы резания, допустимые

жесткостью станка. Режим резания

характеризуется глубиной резания t

и подачей s.

В зависимости от вида обработки различают

подачу на зуб sz,

подачу на оборот sоб,

минутную подачу sм.

Подачи связаны соотношением

где n

– частота вращения детали или инструмента,

мин -1 ;

z

– число зубьев инструмента.

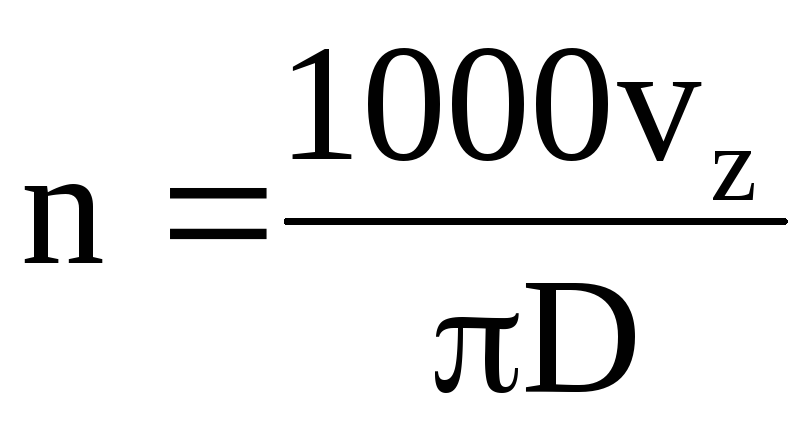

По эмпирическим

формулам теории резания определяют

скорость резания vz

[1] и корректируют ее по паспортным данным

станка, для чего рассчитывают частоту

вращения детали или инструмента n,

мин -1

, (1.2)

где D

– диаметр обрабатываемого изделия или

инструмента, мм.

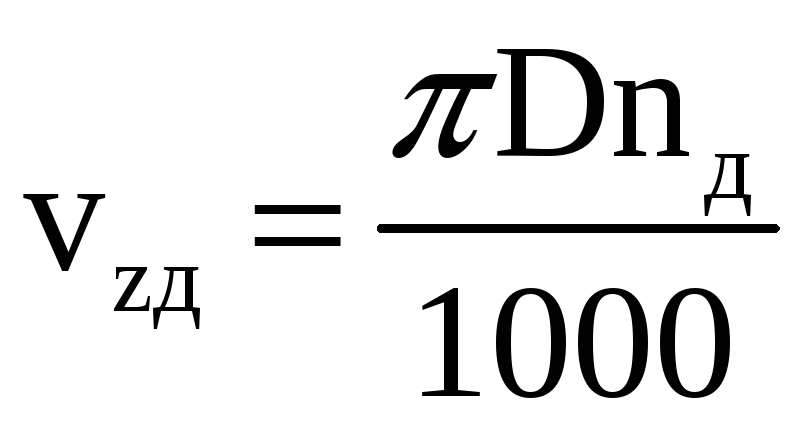

По паспортным

данным станка принимают ближайшую

действительную частоту вращения nд,

мин -1 ,

и определяют действительную скорость

резания vz.д,

м·мин -1

. (1.3)

В процессе снятия

стружки резцом возникает усилие,

приложенное под некоторым углом к

режущей кромке инструмента, которое

можно представить в виде трех составляющих:

Fz

– тангенциальное усилие или усилие

резания; Fy

– радиальное усилие, создающее давление

на суппорт;

Fx

– осевое усилие или усилие подачи,

преодолеваемое механизмом подачи.

Составляющие усилия находятся по

эмпирическим формулам теории резания

[1].

В зависимости от

вида обработки и режима резания определяют

основное или машинное время Тм

(время обработки) [2].

Расчет скорости

резания, усилия резания и машинного

времени производят для каждой операции

обработки.

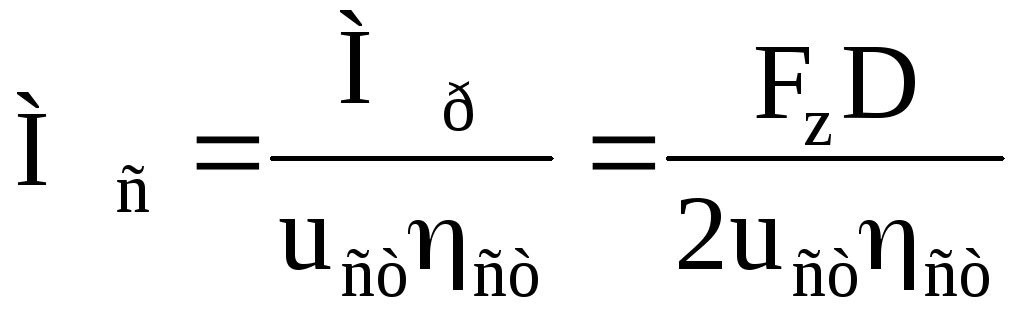

Расчет мощности двигателя главного движения

1.2.1. Если скорость

двигателя при обработке практически

не изменяется и длительность наиболее

загруженной операции превышает 10 мин.,

то нагрузку двигателя можно считать

постоянной и расчет мощности двигателя

производят исходя из мощности резания

при этой операции.

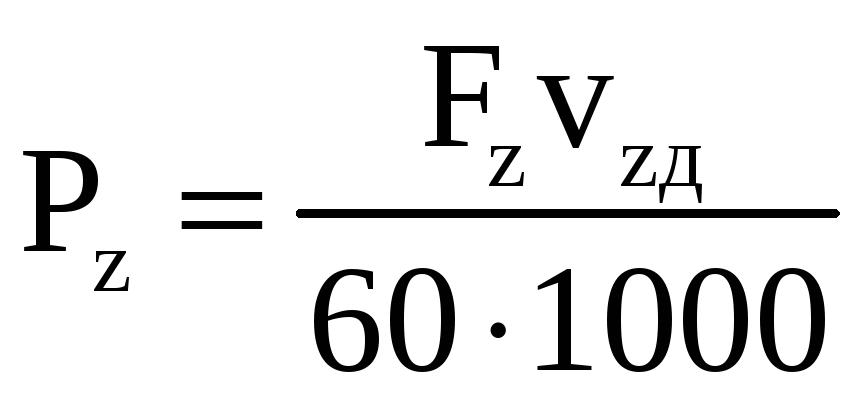

При известных

значениях скорости и усилия резания

можно определить мощность резания Рz,

кВт

(1.4)

Мощность на валу

двигателя главного движения в

установившемся режиме складывается из

мощности резания, зависящей от усилия

и скорости резания, и мощности потерь,

которая зависит от нагрузки, числа

звеньев кинематической цепи и частоты

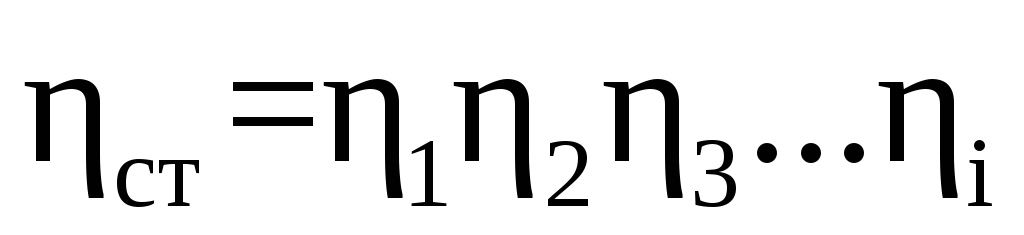

вращения привода. При расчетах обычно

пользуются коэффициентом полезного

действия станка, который определяется

как произведение КПД отдельных звеньев

кинематической цепи при работе на данной

скорости

, (1.5)

Для кинематической

цепи главного привода при полной нагрузке

КПД в среднем составляет 0,7÷0,8.

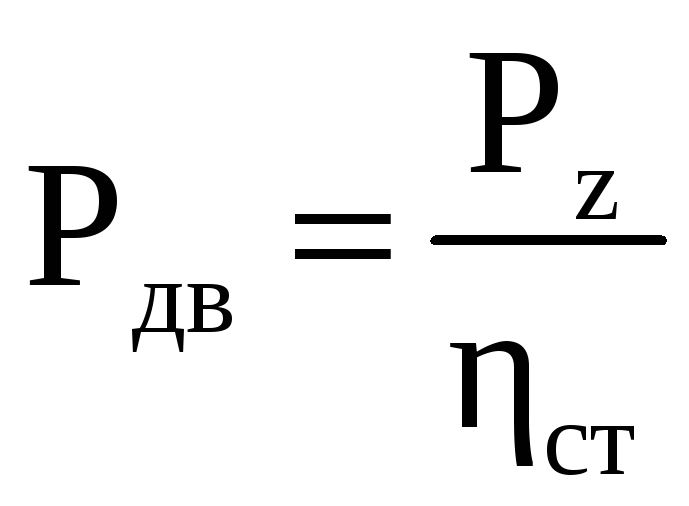

Мощность на валу

двигателя главного движения в

установившемся режиме с учетом потерь

в передачах Рдв,

кВт, составляет

(1.6)

1.2.2. При работе

станков в продолжительном режиме с

переменной нагрузкой и практически

неизменной скоростью расчет мощности

двигателя производится методом

эквивалентной мощности с использованием

нагрузочных диаграмм привода.

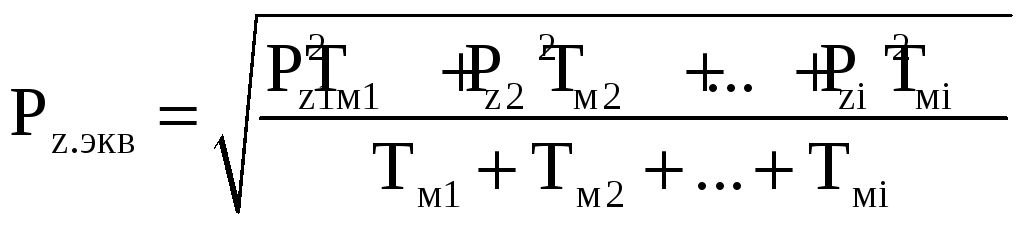

Определяют мощность

резания при каждой операции и с учетом

времени выполнения каждой операции

строят нагрузочную диаграмму. Рассчитывают

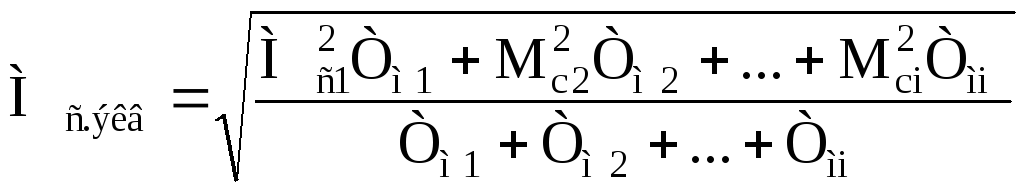

эквивалентную мощность резания Рz.экв,

кВт, за цикл обработки заготовки

, (1.7)

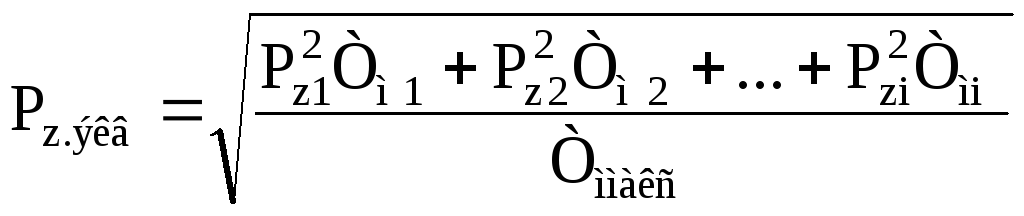

Если обработка

производится одновременно на нескольких

шпинделях, приводимых в движение от

одного двигателя (многошпиндельные

токарные станки), то эквивалентную

мощность резания Рz

экв, кВт,

приводят ко времени наиболее длительной

операции

, (1.8)

где Тм

макс –

продолжительность наиболее длительной

операции при обработке, мин.

Если двигатель во

время вспомогательных операций не

выключается, то его нагрузка будет равна

мощности потерь холостого хода станка.

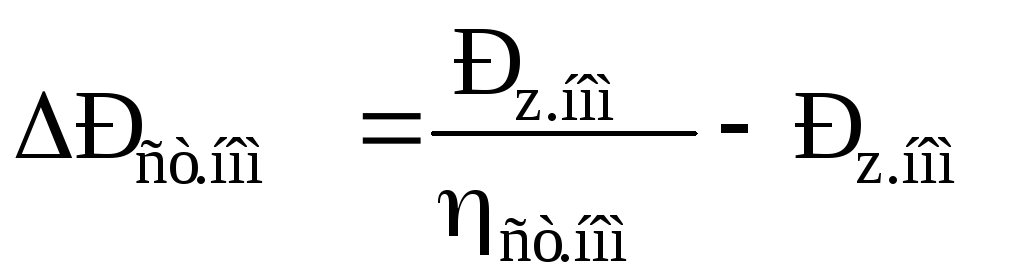

Для практических расчетов потери

холостого хода станка ΔРст0,

кВт, приблизительно принимаются равными

где ΔРст.ном

– потери в станке при номинальной

нагрузке, кВт.

Потери в станке

при номинальной нагрузке ΔРст.ном,

кВт, определяются по

, (1.10)

где Рz.ном,

ηст.ном

– соответственно номинальные мощность

резания, кВт, и КПД станка.

Если привод подачи

выполняется от двигателя главного

движения, то расчетную мощность двигателя,

определяемую по (1.6) увеличивают на 5%.

1.2.3. Частота вращения

приводного двигателя определяется

частотой вращения исполнительного

органа станка. Если в станке применяется

механическое регулирование частоты

вращения исполнительного органа, то

синхронную частоту вращения двигателя

следует выбирать в пределах 1000÷1500 мин -1 .

Увеличение частоты вращения двигателя

приводит к росту числа ступеней коробки

скоростей, увеличению ее габаритов и

потерь мощности. Уменьшение частоты

вращения двигателя приводит к увеличению

габаритов двигателя, снижению его

коэффициента мощности из-за роста

магнитных потерь.

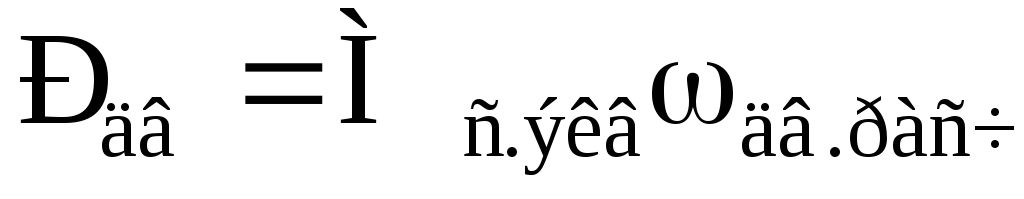

1.2.4. Выбор двигателя

производится по условиям

где ωдв.расч

– расчетная угловая скорость двигателя,

определяемая по кинематической схеме

станка, рад·с -1 .

1.2.5. Выбранный

двигатель проверяется по перегрузочной

способности. Определяется номинальный

момент двигателя Мном,

Н·м

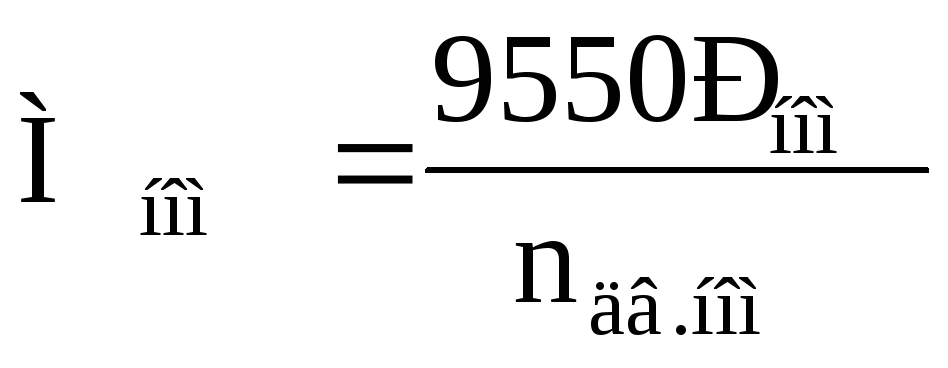

(1.13)

где nдв.ном

– номинальная частота вращения двигателя,

мин -1 .

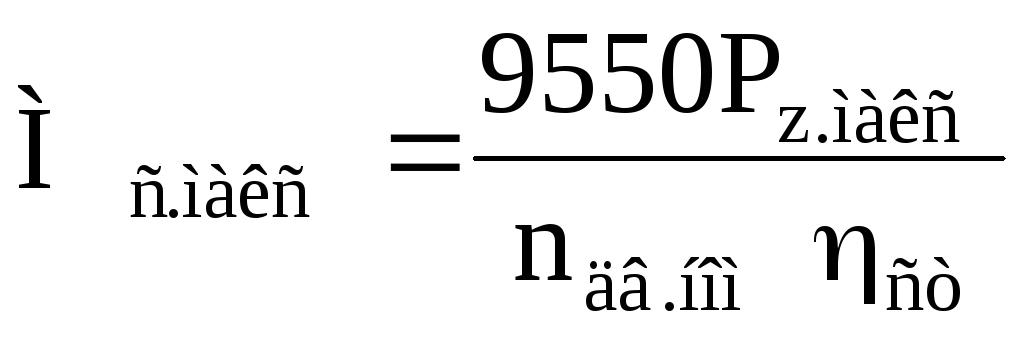

Рассчитывается

максимальный момент нагрузки Мс.макс,

Н·м, при неизменной частоте вращения

двигателя, равной nдв.ном

, (1.14)

где Рz.макс

– наибольшая мощность резания в цикле,

кВт.

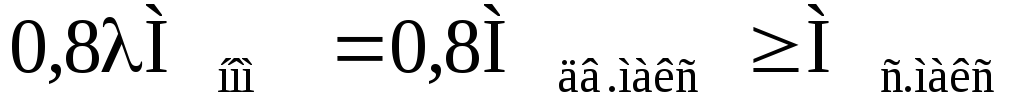

Двигатель проходит

по условию перегрузки, если выполняется

условие

, (1.15)

где 0,8 – коэффициент,

учитывающий возможное снижение напряжения

питающей сети на 10% (для асинхронных

двигателей);

λ – отношение

максимального момента двигателя к

номинальному;

Мдв.макс

– максимальный момент, развиваемый

двигателем, Н·м.

1.2.6. Если при работе

станка скорость двигателя главного

движения изменяется при постоянном

магнитном потоке, то расчет производят

методом эквивалентного момента.

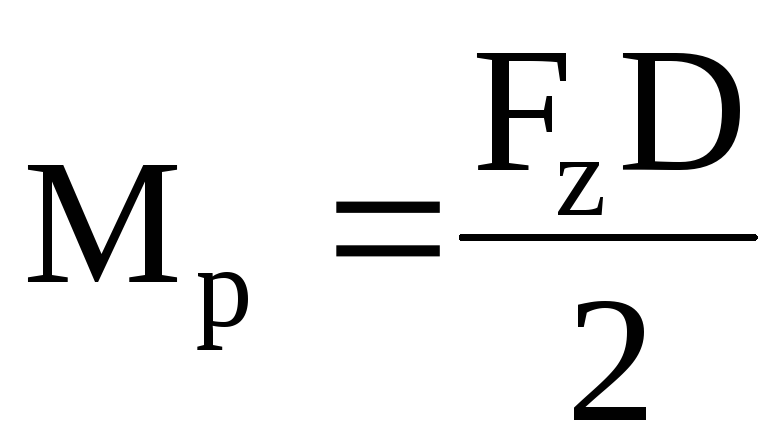

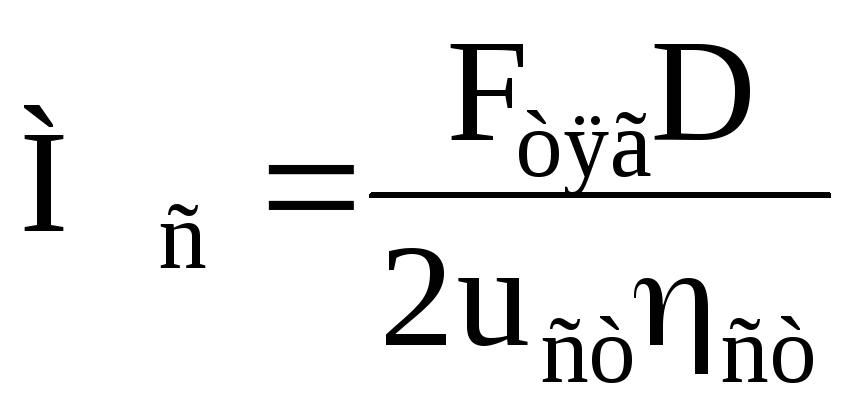

При вращательном

главном движении момент на шпинделе

станка от усилия резания Мр,

Н·м, будет

, (1.16)

где D

– диаметр обрабатываемого изделия или

инструмента, м.

Момент на шпинделе

станка определяет момент сопротивления

на валу двигателя Мс,

Н·м

, (1.17)

где uст

– передаточное отношение от вала

двигателя к шпинделю станка.

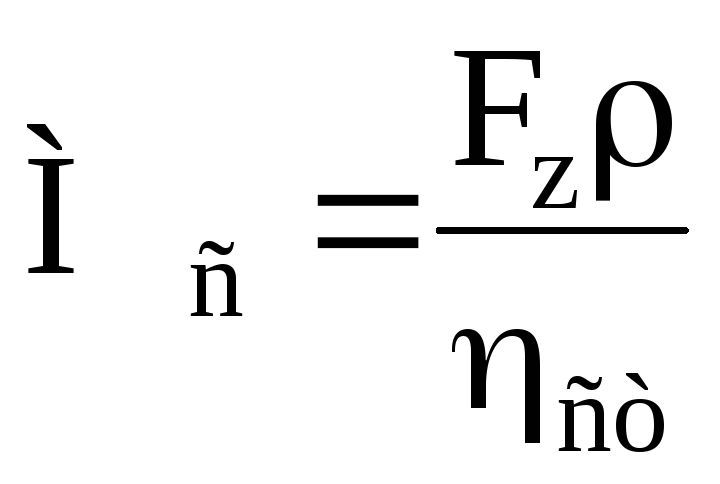

При поступательном

главном движении статический момент

на валу двигателя Мс,

Н·м определяется

, (1.18)

где ρ – радиус

приведения усилия к валу двигателя, м.

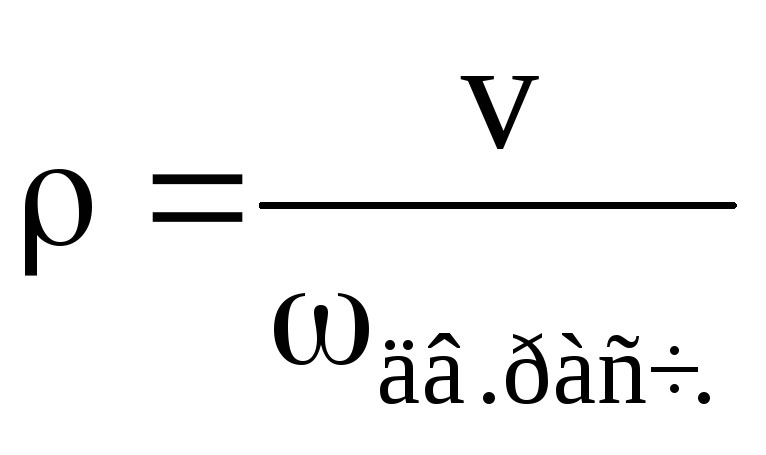

Радиус приведения

усилия резания ρ, м, определяется

соотношением

, (1.19)

где v

– линейная скорость движения стола,

м·с -1 .

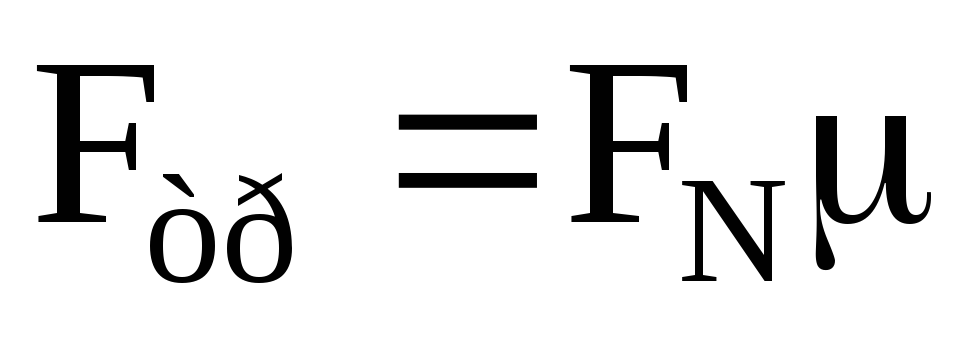

1.2.7. На станках с

горизонтально расположенными вращающимися

планшайбами или движущимися столами

двигатель должен развивать дополнительное

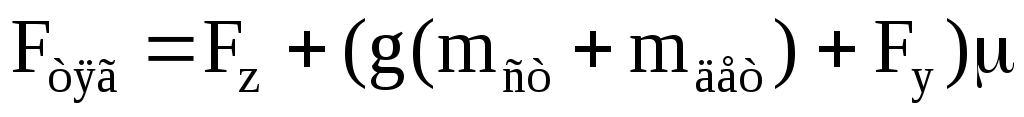

усилие Fтр,

Н, преодолевающее усилие трения в

направляющих планшайбы или стола

,

(1.20)

где FN

– сумма сил, действующих нормально к

направляющим планшайбы или стола, Н;

μ – коэффициент

трения планшайбы или стола о направляющие.

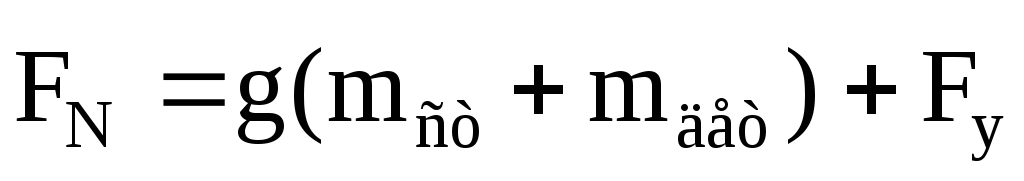

Сумма сил, действующих

нормально к направляющим, FN,

Н, определяется

, (1.21)

где g – ускорение

свободного падения, м·с -2 ;

mст

– масса планшайбы или стола, кг;

mдет

– масса

детали, установленной на планшайбе или

столе, кг;

Fу

– составляющая силы резания, направленная

нормально к направляющим, Н.

Коэффициент трения

планшайбы или стола о направляющие

зависит от скорости планшайбы или стола

и достигает больших значений при покое

и низких скоростях, имеющих место при

разгоне двигателя, поэтому на крупных

станках статический момент при пуске

двигателя планшайбы или стола вхолостую

достигает 60÷80% от номинального. При

установившихся рабочих скоростях

коэффициент трения меняется мало и в

расчетах его принимают постоянным,

равным 0,05÷0,08. В установившихся режимах

на планшайбах карусельных и столах

продольно-строгальных и фрезерных

станков определяют тяговое усилие

Fтяг.,

Н

(1.22)

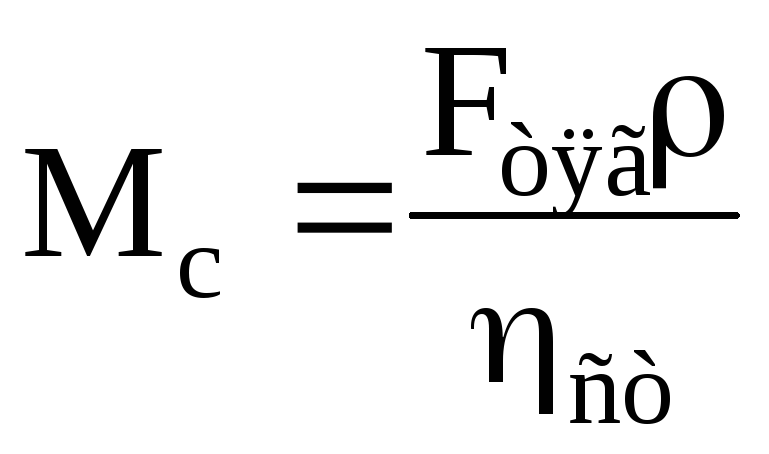

Тогда статический

момент нагрузки на валу двигателя Мс,

Н·м, при вращательном движении будет

, (1.23)

и при поступательном

движении

. (1.24)

1.2.8. При работе

станка в продолжительном режиме с

переменной нагрузкой и повторно-кратковременном

режиме определяются статические моменты

нагрузки на валу двигателя при каждой

операции, строится нагрузочная диаграмма

Мс=f(t)

и определяется эквивалентный статический

момент Мс.экв,

Н·м

, (1.25)

где Мс1,

Мс2,

Мсi

– статические моменты нагрузки при

операциях цикла, Н·м;

Расчетная мощность

двигателя Рдв,

кВт, определяется по

. (1.26)

Выбор двигателя

производится по условиям (1.11) и (1.12),

проверка по перегрузочной способности

– (1.15).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

Мощность Станка

Степень совершенства конструкции привода станка, качество его изготовления и сборки, его производственные возможности наряду с другими факторами характеризуются КПД станка.

Для определения КПД, а также потерь на трение в приводе станка (мощности холостого хода Nх.х) проводятся энергетические испытания мощности станка. Для большей надежности результатов испытаний им обычно предшествуют подготовительные мероприятия: проверяют и регулируют все основные элементы привода; проверяют в соответствии с инструкцией по смазке станка сорт и количество залитого масла; разогревают станок, для чего заставляют его работать при среднем числе оборотов шпинделя (среднем числе двойных ходов в минуту ползуна, стола и т. п.); испытания могут быть начаты после того, как установлено, что мощность холостого хода не меняется по меньшей мере в течение 10-15 мин.

Для станка, совершающего полезную работу, уравнение баланса мощности может быть написано в виде

Nc = Nni + Nx.x + Nн.п + Nэф квт,

где Nc – мощность, потребляемая электродвигателем; Nni – потери мощности в электродвигателе; Nx.x – потери мощности холостого хода станка; Nн.п – потери мощности в станке при работе под нагрузкой (нагрузочные потери); Nэф – эффективная (полезная) мощность, потребляемая в процессе резания.

Каждая из величин, входящих в уравнение баланса, изменяется при изменении режима работы станка. Испытания мощности станка сводятся, по существу, к последовательному экспериментальному определению этих величин при изменении условий работы станка.

Мощность Nc, потребляемая электродвигателем, для асинхронных двигателей обычно определяется одним из двух методов: 1) методом двух ваттметров (рис. 1, а); 2) схемой с искусственной нулевой точкой, одним ваттметром (рис. 1, б).

Рис. 1. Схема измерения мощности Nc, потребляемой электродвигателем станка из сети: а – способом двух ваттметров; б – одним ваттметром при помощи схемы с искусственной нулевой точкой; к – коэффициент трансформации трансформаторов тока; с – коэффициент, зависящий от величины добавочных сопротивлений R; α – показания ваттметров

Для двигателя постоянного тока N = UJ, где U и J – соответственно показания вольтметра и амперметра.

Для определения потерь мощности в электродвигателе Nni чаще всего пользуются его паспортом, в котором указаны значения КПД двигателя ηэ при номинальной мощности Nн, а также при мощностях 0,25Nн; 0,5Nн; 0,75Nн; 1,25Nн. По этим значениям нетрудно построить кривую потерь, определив Nni по формуле

Nni = Ni / ηэi – Ni

где Ni – мощность, развиваемая электродвигателем; ηэi – КПД электродвигателя при этой мощности.

Значение Nп0, при нулевой нагрузке можно определить, запуская электродвигатель вхолостую и измеряя одним из способов Nс. Значение Nс при этом будет равно искомой величине потерь.

Иногда кривая потерь (рис. 2) дается в паспорте электродвигателя. При отсутствии каких бы то ни было паспортных данных электродвигатель снимают со станка и методом торможения измеряют мощности при нагрузках 0,25Nн; 0,5Nн; 0,75Nн; 1,0Nн, 1,25Nн определяя Nni из уравнения баланса мощности для этого случая

Nni = Nс – Nт – Nc – (Mтn/9560) квт

где Nт – тормозная мощность; Mт – тормозной момент в н. м.; n – число оборотов в минуту электродвигателя, измеренное тахометром.

Мощность холостого хода Nх.x, имеющую непосредственное отношение уже к механической части станка, определяют с разной точностью и с различной степенью детализации в зависимости от вида испытания.

Рис. 2. Зависимость КПД ηэ и потерь мощности Nп в электродвигателе от мощности И на валу электродвигателя станка

При приемочных испытаниях серийных станков или при испытаниях опытных образцов станков Nх.х. определяют обычно на всех ступенях скорости из уравнения баланса мощности для холостого хода станка:

где Nc и Nni определяют одним из указанных выше способов.

При лабораторных испытаниях станков мощность холостого хода целесообразно определить при разных условиях смазки, а также по элементам привода. Влияние сорта масла и т. п. на потери в коробке можно выяснить, измеряя Nх.х возможно точнее. Для этого в лабораторных условиях чаще всего используют балансирный электродвигатель (рис. 3), у которого статор сделан качающимся.

Рис. 3. Балансирный электродвигатель

При использовании такого электродвигателя для привода станка (см. Электропривод станков) на его статоре возникает реактивный момент Мст, уравновешиваемый грузом, причем существует соотношение

Мст = М + Мо; т.е. М = Мст – Мо,

где М – внешний момент на валу электродвигателя;

Мо – момент от сопротивления воздуха и потерь в подшипниках при холостом вращении ротора двигателя.

При тщательном изготовлении балансирного электродвигателя, учитывая погрешность измерения числа оборотов, можно добиться измерения мощности с погрешностью 1-1,5% и меньше.

По результатам измерений мощности Nх.х строят графики Nx.x = f(n) (рис. 4), на которые наносят кривые или семейства кривых, полученные при испытании. Анализ построенных графиков позволяет сделать заключение о величине потерь на трение, выбрать наиболее благоприятные условия смазки или наилучший вариант конструкции привода испытуемого станка.

Рис. 4. График зависимости Nx.x = f(n) для токарно-винторезного станка 1616

Для обнаружения частей привода, наиболее неблагополучных в отношении потерь на трение, в лабораторных условиях целесообразно проводить измерение Nх.х для отдельных участков и даже отдельных наиболее ответственных элементов кинематической цепи, выключая тем или иным способом остальные. Например, для исследования потерь на трение в шпиндельном узле применяют метод выбега. Раскрутив каким-либо образом отсоединенный от остальной части привода шпиндель, при помощи любого простейшего самопишущего прибора записывают процесс его самоторможения – выбег. По результатам измерений строят кривую выбега (рис. 5, а).

Графически дифференцируя кривую выбега и определив расчетным или экспериментальным путем момент инерции вращающихся масс, можно подсчитать значения момента трения.

Вычисляя затем мощность трения и строя график Nт = f(n), получаем наглядное представление о потерях на трение в шпиндельном узле (рис. 5, б).

Следующим этапом испытания станка на мощность является определение его КПД. Следует различать КПД всего станка η = Nэф/Nc и КПД передач привода станка (т. е. его механической части)

где (Nc-Nni) – мощность на валу приводного электродвигателя.

Эффективная мощность Nэф может быть измерена либо в процессе резания, либо при торможении. Первый путь измерения Nэф является более правильным, так как условия нагружения станка при торможении и при работе станка различны. При испытаниях станка желательно использовать именно этот путь.

Рис. 5. Типичная кривая выбега (а) и график зависимости мощности трения Nт и момента трения Мт от числа оборотов шпинделя станка n в минуту (б)

Для станков с вращательным главным движением достаточно знать среднее значение силы резания, определяемое посредством механического, гидравлического или электрического однокомпонентного инерционного динамометра. Один из таких динамометров конструкции Г. А. Левита (ЭНИМС) для токарных станков показан на рис. 6. Здесь сила резания воздействует через резец на торсионные бруски 1 и закручивает их. При этом планка 2 поднимается, и предварительно протарированный индикатор динамометра, ножка которого упирается в планку 2, показывает среднее значение силы резания. Для более спокойной работы индикатора предусмотрено простое демпфирующее устройство 3.

Рис. 6. Однокомпонентный динамометр для измерения силы резания (конструкции Г. А. Левита ЭНИМС)

На сверлильных станках удобно измерять крутящий момент при сверлении с помощью динамометрического столика, устанавливаемого на стол станка.

На рис. 7 приведена принципиальная схема такого динамометрического столика конструкции В. И. Васильева. Крутящий момент, действующий при сверлении на верхнюю плиту 2 столика, воспринимается упругими элементами 4, закрепленными на стойках 5 корпуса 7. Упругие элементы 4 представляют собой пустотелые стержни с наклеенными на них проволочными датчиками, соединенными дифференциально (т. е. так, что крутящий момент вызывает одинаковую, но разноименную деформацию каждой из двух групп датчиков измерительного моста). Каждый упругий элемент крепится в корпусе 1 прибора на резьбе, что позволяет сильно сжать расположенные между стержнями выступы плиты 2 и создать большой предварительный натяг, который повышает жесткость передающей системы динамометра. Три упругих элемента 3 воспринимают осевую силу. Натяг в них создается специальным устройством 6.

Рис. 7. Схема двухкомпонентного сверлильного динамометрического столика (конструкции В. И. Васильева)

На фрезерных станках динамометр чаще всего встраивается в корпус фрезы.

Для определения Nэф станков (строгальных, долбежных), у которых главное движение возвратно-поступательное необходимо измерение мгновенной силы резания. Поэтому, как правило, в этом случае сила резания измеряется специальными динамометрами с индуктивными или емкостными датчиками. Удобно применять также проволочные датчики, наклеиваемые на какой-либо упругий элемент динамометра. Датчик соединяется с усилителем, с которого сигнал может быть подан либо на осциллограф, либо на очень чувствительный стрелочный прибор.

При измерении Nэф другим путем – методом торможения – создание и измерение крутящего момента на шпинделе осуществляют при помощи тормоза. Наиболее прост по устройству колодочно-ленточный тормоз (рис. 8). На шпинделе станка укрепляют полый шкив 6. При торможении, когда образуется большое количество тепла, в полость этого шкива непрерывно подается по трубке холодная вода; она отводится другой трубкой, повернутой навстречу вращению шкива.

Рис. 8. Колодочно-ленточный тормоз

Меньшие значения коэффициента берутся при высоких скоростях и малых давлениях на ленте.

Перед работой тормоз тщательно уравновешивают, устанавливая между шкивом 6 и тормозной колодкой 5 трехгранную призму и перемещая груз 1. Затем крюк на правом конце рычага 2 подвешивают к динамометру, измеряющему силу торможения Q. Для большей эффективности торможения ленту 7 и колодку 5 часто покрывают феродо.

Нагружение тормоза осуществляется натяжением ленты 7 при помощи винта и гайки 3. Для большей плавности нагружения поставлена пружина 4.

Тормоз описанной конструкции прост, но при скольжении поверхности шкива по ленте при определенных условиях возникают вибрации, что приводит к непостоянству тормозного момента и снижению точности измерений.

В отношении плавности работы много лучше электрические тормоза типа балансировочных электрических машин. Наиболее часто в качестве тормоза применяют машину постоянного тока с независимым возбуждением или асинхронный электродвигатель с фазовым ротором. Тормозной момент регулируется у первых – реостатом в цепи возбуждения или в цепи якоря, у вторых – реостатом в цепи ротора.

В ЭНИМСе была разработана гамма электромагнитных порошковых тормозов ПТ, специально предназначенных для испытания машин. Схема устройства порошкового тормоза показана на рис. 9.

Рис. 9. Схема порошкового тормоза конструкции ЭНИМСа

На центральном валу 1 тормоза жестко закреплен малоинерционный ротор 4, отделенный от статора 6 зазором в 1-2 мм. Вся внутренняя полость зазора заполнена жидкой ферромагнитной смесью (порошок карбонильного железа, смешанный с маслом). Для предотвращения утечек смеси на валу и в статоре поставлены резиновые уплотнения. При появлении тока в намагничивающих катушках 2, расположенных соосно с центральным валом (катушки соединены последовательно и питаются постоянным током), в магнитопроводе – роторе и статоре тормоза возникает магнитный поток, пересекающий зазор. Электромагнитные силы, действующие в зазоре, в той или иной мере (в зависимости от величины ампер-витков намагничивающих катушек) увеличивают вязкость ферромагнитной смеси, вследствие чего между ротором и статором тормоза возникает связь. Ротор 4 тормоза через вал / и шлицевую муфту может быть соединен с оправкой, закрепленной в шпинделе станка. Статор 6 может свободно поворачиваться внутри корпуса 3 вокруг центрального вала, так как он смонтирован на подшипниках. Реактивный момент на статоре, равный по величине создаваемому на шпинделе станка тормозному моменту, передается динамометру 5, закрепленному на корпусе тормоза.

Порошковый тормоз этого типа обладает очень большим быстродействием, обеспечивает возможность задания любого закона изменения момента и постоянство мгновенного значения момента. Тормоз имеет систему водяного охлаждения. При изменении условий работы станка КПД не остается постоянным. Поэтому при испытании станка рекомендуется измерять КПД не менее чем на трех ступенях скорости, лежащих в нижней, средней и верхней частях общего диапазона регулирования. На каждой ступени скорости КПД обычно измеряют при нескольких значениях мощности на шпинделе, соответствующих мощностям на валу электродвигателя, равным 0,25; 0,5; 0,75; 1,0; 1,25 от его номинальной мощности. При измерении на нижней ступени скорости, когда использование полной мощности может быть невозможно, КПД измеряется при наибольшем допустимом крутящем моменте. Результаты измерения представляют в виде графиков:

η = f1(n) на рис. 10, а и η = f2(Nэф) на рис. 10, б.

Обычно при каждом определенном числе оборотов КПД растет с увеличением Nэф, причем интенсивность роста уменьшается с возрастанием Nэф; при постоянной же мощности КПД, как правило, падает с увеличением числа оборотов; при малых скоростях иногда наблюдается сначала рост КПД.

Рассмотрение и анализ построенных графиков дают возможность сделать заключение о производственных возможностях станка, оценить его конструкцию, качество изготовления и сборки и принять эффективные меры для снижения потерь на трение.

Рис. 10. Графики КПД токарно-винторезного станка 1616: а – на различных ступенях скорости (при входной мощности 4,3 квт; б – в зависимости от мощности Nэф на шпинделе

https://faq-kak.ru/kak-najti-moshhnost-dvigatelya-stanka/